Tingkat otomatisasi apa yang ditawarkan oleh mesin pemotongan laser platform tunggal, dan dapatkah mesin tersebut diotomatisasi sepenuhnya?

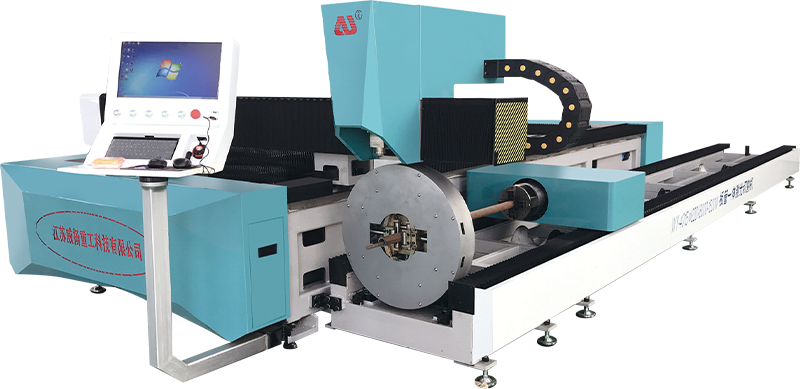

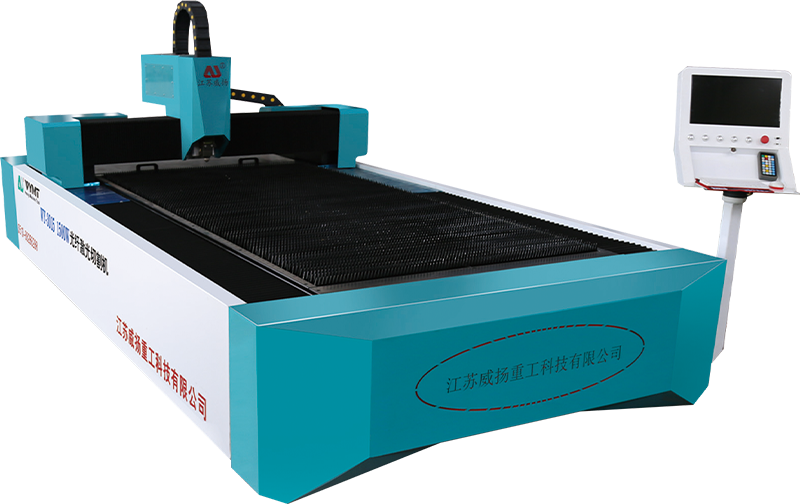

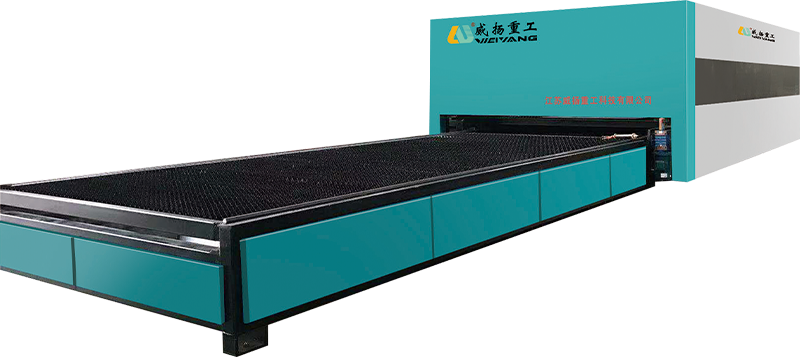

Banyak mesin pemotongan laser platform tunggal dilengkapi dengan sistem bongkar muat material otomatis, yang menggunakan konveyor, lengan robot, atau meja antar-jemput. Sistem ini dirancang untuk memuat bahan mentah ke platform pemotongan dan mengeluarkan bagian yang sudah jadi setelah pemotongan. Otomatisasi ini menghilangkan kebutuhan akan penanganan manual, secara signifikan mengurangi biaya tenaga kerja dan meminimalkan kesalahan manusia, sehingga meningkatkan hasil dan efisiensi operasional.

Mesin pemotongan laser canggih memiliki kemampuan fokus otomatis yang menyesuaikan fokus laser berdasarkan jenis dan ketebalan material. Sistem ini memastikan sinar laser tetap berada pada titik fokus optimal selama proses pemotongan, sehingga menghasilkan presisi dan konsistensi yang lebih tinggi. Hal ini menghilangkan kebutuhan akan penyesuaian fokus manual, sehingga meningkatkan produktivitas dan kualitas pemotongan sekaligus mengurangi waktu henti.

Mesin pemotongan laser modern dilengkapi dengan perangkat lunak yang dapat mengoptimalkan jalur pemotongan secara otomatis. Perangkat lunak ini menganalisis geometri desain dan menghitung jalur pemotongan paling efisien untuk meminimalkan waktu tempuh, mengurangi limbah material, dan meningkatkan efisiensi pemotongan secara keseluruhan. Otomatisasi canggih ini memungkinkan pemrosesan desain yang lebih kompleks dengan intervensi manual minimal, memastikan waktu penyelesaian yang lebih cepat dan penggunaan material yang optimal.

Untuk memastikan kualitas pemotongan yang konsisten, sistem pemotongan laser otomatis menyesuaikan kekuatan laser dan kecepatan pemotongan berdasarkan sifat material, seperti ketebalan dan jenis. Misalnya, bahan yang lebih tebal mungkin memerlukan daya laser yang lebih tinggi atau kecepatan pemotongan yang lebih lambat untuk mencapai kualitas potongan yang diinginkan. Pengaturan mandiri ini memungkinkan alat berat menangani berbagai material tanpa kalibrasi ulang manual, sehingga meningkatkan kinerja pemotongan di berbagai aplikasi dan mengurangi keterlibatan operator.

Banyak mesin pemotongan laser kelas atas dilengkapi sistem pemantauan waktu nyata yang dapat mendeteksi kesalahan selama proses pemotongan, seperti ketidaksejajaran material, jalur pemotongan yang salah, atau masalah fokus. Sistem ini menggunakan sensor untuk terus memantau parameter utama dan, jika anomali terdeteksi, secara otomatis menyesuaikan pengaturan mesin atau menghentikan pengoperasian untuk mencegah kerusakan lebih lanjut. Deteksi kesalahan waktu nyata ini meningkatkan keandalan operasional, mengurangi tingkat kerusakan, dan meminimalkan waktu henti yang terkait dengan pemecahan masalah manual.

Otomatisasi pasca pemotongan juga tersedia di beberapa sistem pemotongan laser, di mana komponen secara otomatis disortir, ditumpuk, atau dipisahkan setelah proses pemotongan. Misalnya, lengan robot atau konveyor dapat digunakan untuk memindahkan bagian yang dipotong ke area tertentu berdasarkan ukuran, bentuk, atau jenisnya. Penyortiran otomatis ini mengurangi kebutuhan akan intervensi manual dan menyederhanakan alur kerja mulai dari pemotongan ke tahap produksi berikutnya, seperti perakitan atau pengiriman.

Banyak sistem pemotongan laser modern menawarkan kemampuan pemantauan dan kontrol jarak jauh melalui perangkat lunak berbasis cloud atau koneksi jaringan lokal. Hal ini memungkinkan operator mengawasi beberapa alat berat dari satu lokasi terpusat, melacak kinerja alat berat, dan menyesuaikan pengaturan secara real-time. Fitur pemeliharaan prediktif dapat mengingatkan operator akan potensi masalah sebelum menyebabkan waktu henti. Akses jarak jauh meningkatkan efisiensi operasional, karena memungkinkan pengelolaan sumber daya yang lebih baik dan mengurangi kebutuhan pengawasan di lokasi.