Apa peran sistem pengukur mesin kembali CNC hidrolik, dan bagaimana cara meningkatkan pengulangan pemotongan?

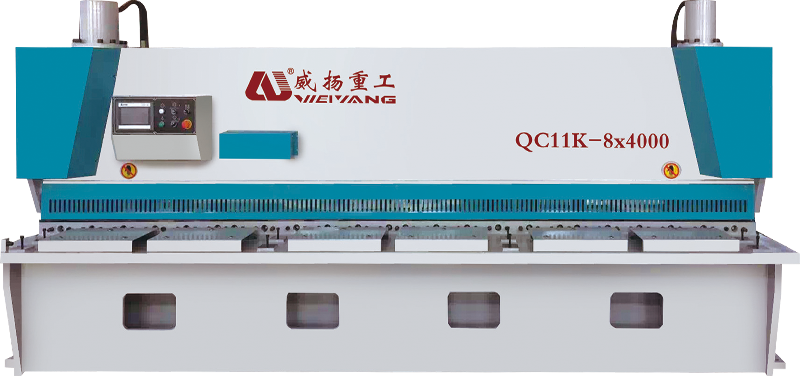

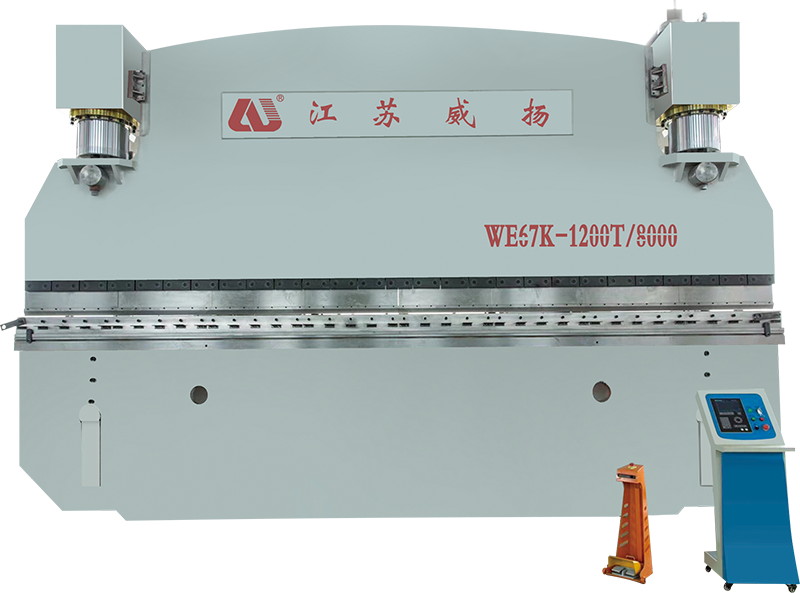

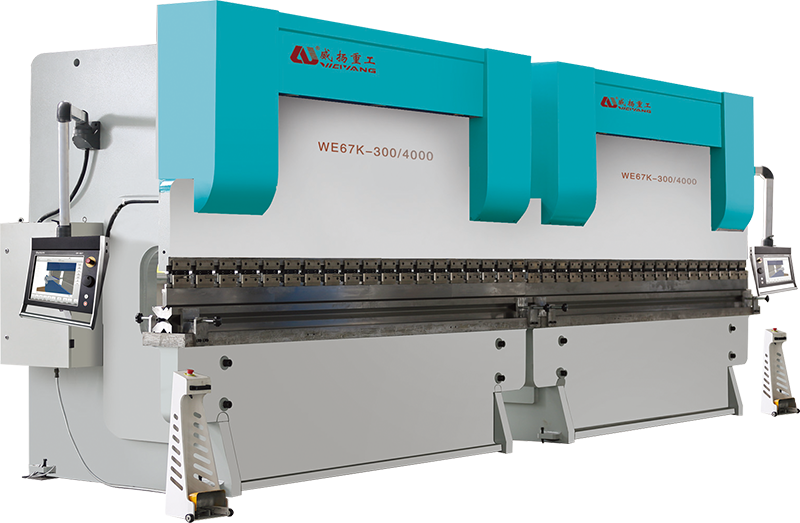

Sistem pengukur belakang di a Mesin geser hidrolik CNC Memastikan penentuan posisi material yang tepat sebelum setiap pemotongan, yang sangat penting untuk kualitas dan konsistensi dari proses geser. Sistem kontrol CNC secara otomatis menyesuaikan pengukur belakang berdasarkan parameter pemotongan yang diprogram, menyelaraskan bahan dengan akurasi tinggi. Mesin dapat memproses berbagai ukuran dan ketebalan lembar, menyesuaikan posisi pengukur belakang yang sesuai. Dengan mengotomatiskan proses ini, pengukur belakang menghilangkan kesalahan manusia dalam penempatan material, memastikan bahwa setiap lembar diposisikan di lokasi yang sama untuk setiap potongan. Presisi ini sangat penting dalam industri yang membutuhkan pemotongan yang sangat akurat, seperti pengerjaan logam, fabrikasi suku cadang otomotif, dan manufaktur elektronik, di mana bahkan sedikit ketidakselarasan dapat mengakibatkan produk yang rusak atau kebutuhan untuk pengerjaan ulang.

Salah satu keunggulan utama pengukur punggung yang dikendalikan CNC adalah kemampuannya untuk mereproduksi panjang pemotongan dengan pengulangan yang tinggi. Setelah operator menetapkan panjang pemotongan yang diinginkan, pengukur belakang secara otomatis memposisikan bahan lembaran dengan presisi yang sama untuk setiap potongan berikutnya, memastikan dimensi yang identik untuk setiap bagian. Ini sangat bermanfaat dalam lingkungan produksi massal di mana dimensi yang konsisten sangat penting untuk keseragaman produk. Kemampuan untuk memprogram dan menyimpan panjang pemotongan yang berbeda juga memungkinkan mesin beralih di antara berbagai ukuran tanpa memerlukan penyesuaian manual, sehingga meningkatkan produktivitas dan mengurangi downtime. Hasilnya adalah kualitas bagian yang konsisten di berbagai siklus produksi, yang mengarah pada efisiensi yang lebih besar dan mengurangi limbah material.

Sistem pengukur belakang tidak hanya memposisikan materi dalam hal panjang tetapi juga memainkan peran penting dalam memastikan sudut geser yang konsisten. Sudut geser, yang merupakan sudut antara bilah dan bahan yang dipotong, adalah faktor kunci dalam mencapai potongan yang bersih dan tepat. Dalam mesin geser hidrolik CNC, pengukur belakang dapat diprogram untuk mempertahankan sudut tertentu untuk setiap operasi pemotongan. Dengan memposisikan material lembaran secara akurat dan memastikan sudut pisau geser yang sesuai, sistem pengukur belakang meminimalkan risiko distorsi atau pembentukan duri pada tepi material. Tingkat presisi ini sangat penting ketika bekerja dengan bahan seperti stainless steel, aluminium, atau paduan kekuatan tinggi, di mana sedikit variasi dalam sudut dapat menyebabkan kualitas potongan yang buruk dan integritas struktural yang dikompromikan.

Posisi manual bahan lembar mengarah pada variabilitas dalam kualitas pemotongan karena kelelahan operator, pengukuran yang tidak konsisten, atau pengawasan manusia. Sistem pengukur punggung yang dikendalikan CNC mengurangi masalah ini dengan mengotomatiskan proses penentuan posisi material, memastikan bahwa setiap lembar disejajarkan secara tepat dengan bilah pemotong mesin. Kemampuan sistem untuk menyesuaikan pengukur punggung dengan pengukuran spesifik tanpa memerlukan intervensi manusia mengurangi kemungkinan misalignment, panjang pemotongan yang salah, atau kualitas pemotongan yang tidak konsisten. Otomatisasi ini mengarah pada proses yang lebih andal dan berulang, yang sangat penting dalam lingkungan produksi volume tinggi di mana konsistensi dan akurasi adalah yang terpenting.

Dengan sistem pengukur belakang memastikan penentuan posisi material yang tepat dan pemotongan yang berulang, efisiensi keseluruhan mesin geser hidrolik CNC secara signifikan ditingkatkan. Pengukur belakang menghilangkan kebutuhan untuk penyesuaian manual konstan, memungkinkan operator untuk fokus pada aspek lain dari proses produksi. Sistem ini dapat secara otomatis menyesuaikan ketebalan material yang berbeda, lebar, dan jenis, mengurangi waktu pengaturan dan meminimalkan waktu henti. Tingkat otomatisasi dan presisi ini memungkinkan mesin beroperasi pada kecepatan tinggi tanpa mengorbankan kualitas, menghasilkan throughput yang lebih tinggi dan produktivitas keseluruhan yang lebih besar. Dalam industri seperti fabrikasi lembaran logam, manufaktur berat, atau konstruksi, di mana jadwal produksi yang sensitif terhadap waktu umum, peningkatan efisiensi yang disediakan oleh sistem pengukur belakang dapat membuat perbedaan yang signifikan dalam memenuhi tenggat waktu dan memaksimalkan output.