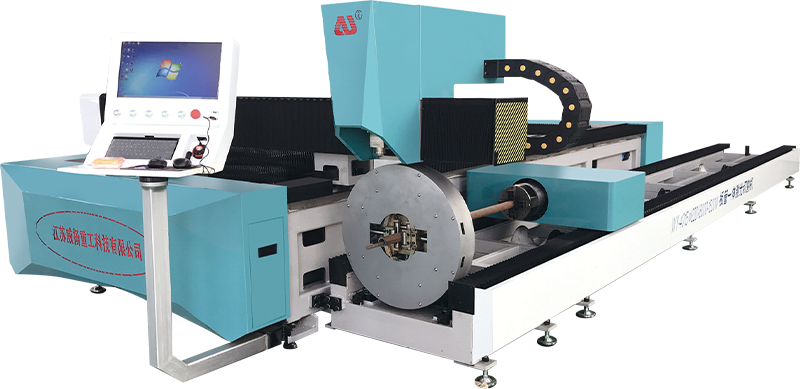

Berapa keakuratan dan pengulangan pemotongan yang dilakukan dengan pemotong laser CNC?

Kalibrasi Mesin: Pemotong laser CNC memerlukan kalibrasi yang cermat untuk memastikan pemotongan yang presisi. Kalibrasi melibatkan penyelarasan jalur sinar laser, memfokuskan sinar dengan benar, dan mengatur jarak optimal (panjang fokus) antara kepala pemotongan dan permukaan material. Bahkan sedikit ketidaksejajaran atau pengaturan fokus yang salah dapat menyebabkan variasi dalam kedalaman pemotongan dan kualitas tepian.

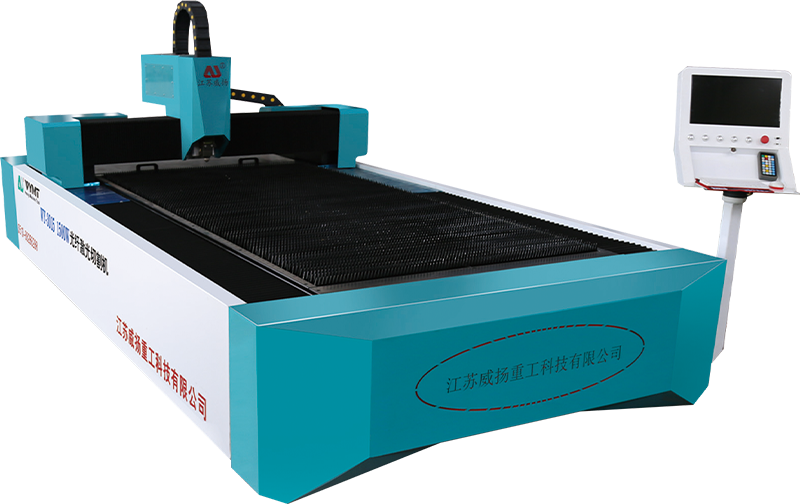

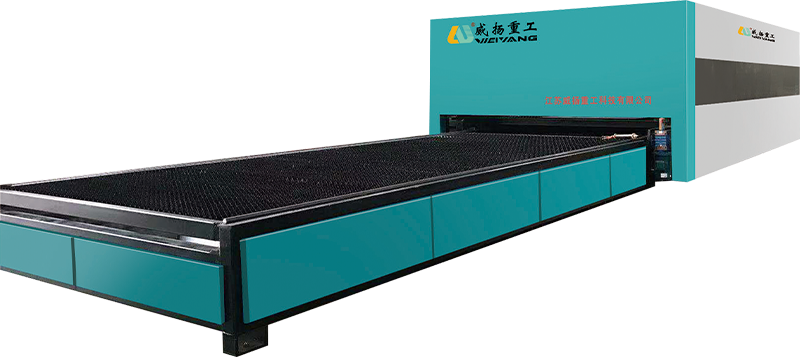

Sistem Kontrol Gerakan: Sistem kontrol gerakan pemotong laser CNC menentukan seberapa akurat dan lancar kepala pemotongan bergerak di sepanjang jalur yang diprogram. Ini terdiri dari komponen presisi seperti motor servo atau motor stepper, pemandu linier, dan mekanisme umpan balik (seperti encoder) untuk memastikan penentuan posisi yang akurat. Encoder resolusi tinggi dan algoritme kontrol canggih memungkinkan pemotong mengikuti pola pemotongan rumit dengan deviasi minimal. Pengujian ketat selama produksi dan kalibrasi ulang berkala memastikan sistem mempertahankan keakuratan yang ditentukan sepanjang masa operasionalnya.

Kualitas Sinar Laser: Kualitas sinar laser secara signifikan mempengaruhi presisi pemotongan dan kualitas tepian. Sinar laser dicirikan oleh parameter seperti panjang gelombang, profil sinar (mode Gaussian atau TEM00 lebih disukai untuk pemotongan terfokus), divergensi sinar (bagaimana sinar menyebar dalam jarak), dan panjang koherensi (terkait dengan stabilitas sinar). Sumber laser berkualitas, seperti laser CO2, serat, atau dioda, menghasilkan sinar dengan karakteristik konsisten, yang penting untuk menghasilkan potongan yang tajam dan bersih pada berbagai bahan. Optik laser canggih dan sistem pengiriman sinar meminimalkan distorsi sinar dan memaksimalkan efisiensi pemotongan.

Sifat Material: Respon material terhadap pemotongan laser berbeda-beda karena konduktivitas termal, reflektifitas, dan kekerasannya. Properti ini mempengaruhi parameter pemotongan optimal yang diperlukan untuk hasil yang presisi. Misalnya, logam seperti baja tahan karat atau aluminium menghantarkan panas secara efisien dan mungkin memerlukan penyesuaian daya laser dan kecepatan pemotongan untuk menjaga kualitas tepian dan akurasi dimensi. Bahan reflektif memerlukan penggunaan gas pelindung (misalnya nitrogen) untuk mencegah oksidasi dan menjaga konsistensi pemotongan. Memahami perilaku material dan memilih teknik pemotongan yang tepat memastikan kinerja optimal dan meminimalkan limbah material.

Kecepatan Pemotongan dan Pengaturan Daya: Mencapai pemotongan yang presisi melibatkan optimalisasi parameter pemotongan seperti daya laser, kecepatan pemotongan, tekanan gas bantu, dan kedalaman fokus. Parameter-parameter ini berinteraksi untuk mengontrol kedalaman dan kualitas potongan, mempengaruhi faktor-faktor seperti lebar garitan (lebar potongan), zona yang terkena dampak panas (HAZ), dan kehalusan tepi. Menyempurnakan pengaturan ini sangat penting untuk menyeimbangkan kecepatan pemotongan dengan kualitas tepian dan meminimalkan persyaratan pasca-pemrosesan. Pemotong laser CNC modern sering kali dilengkapi penyesuaian parameter otomatis berdasarkan jenis dan ketebalan material, meningkatkan efisiensi dan kemampuan pengulangan sekaligus menjaga presisi pemotongan.