Bagaimana cara menyesuaikan celah blade mesin geser hidrolik?

Memahami pentingnya celah blade yang benar dalam mesin geser hidrolik

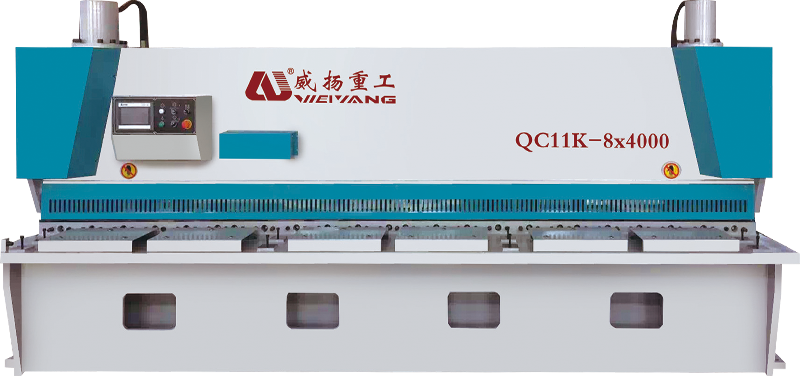

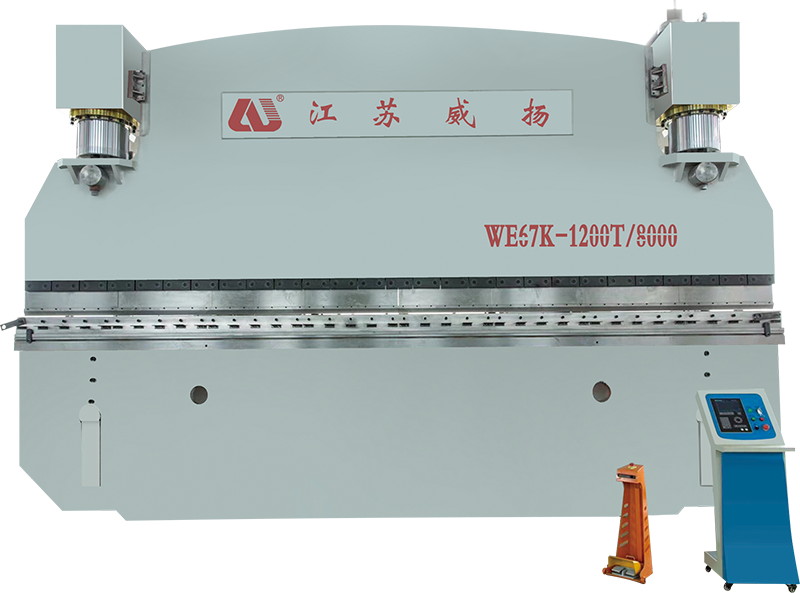

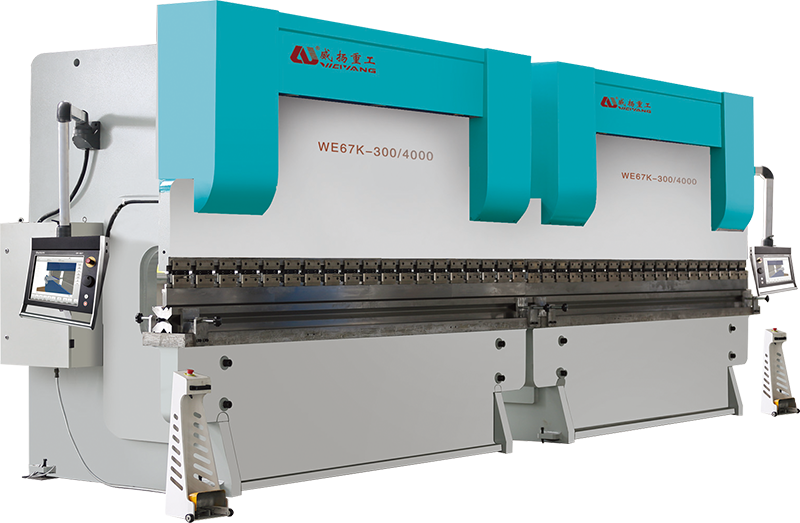

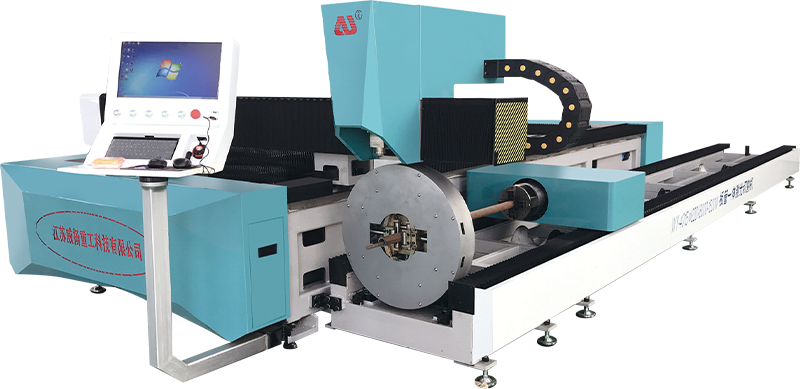

Di sebuah Mesin geser hidrolik , celah blade adalah salah satu parameter paling berpengaruh dalam menentukan presisi pemotongan, efisiensi operasional, dan keDanalan peralatan jangka panjang. Celah blade didefinisikan sebagai jarak antara bilah atas dan bawah selama proses geser. Sementara pengukuran ini sering kali hanya sebagian kecil dari satu milimeter, ia memiliki dampak langsung dan terukur pada kualitas benda kerja yang sudah jadi, umur bilah, beban pada sistem hidrolik, dan bahkan keamanan operatatau. Fisika di balik geser melibatkan gaya konsentrasi di sepanjang tepi linier untuk patah dan bahan terpisah. Jika gaya ini tidak diterapkan dengan cara yang benar karena celah blade yang tidak tepat, proses pemotongan menjadi tidak efisien dan berpotensi merusak.

Kesenjangan blade yang disesuaikan dengan benar memastikan bahwa bahan tersebut mengalami tekanan geser yang tepat tanpa defataumasi yang berlebihan. Jika celahnya terlalu sempit, bilah dapat menekan bahan daripada menggesernya dengan bersih, menyebabkan edge galling, generasi panas yang berlebihan, dan keausan blade yang dipercepat. Gesekan tambahan juga meningkatkan persyaratan tekanan hidrolik, yang pada gilirannya memompa, katup, dan segel. Hal ini dapat menyebabkan kegagalan sistem hidrolik prematur, biaya perawatan yang lebih tinggi, dan downtime produksi yang tidak direncanakan. Di sisi lain, jika celahnya terlalu lebar, bilah kehilangan kemampuan mereka untuk menerapkan gaya pemotongan terkonsentrasi, yang mengakibatkan robek daripada geser bersih. Hal ini mengarah pada tepi kasar, pembentukan duri yang berat, dan ketidakakuratan dimensi dalam potongan -potongan yang dipotong, yang semuanya memerlukan operasi finishing sekunder, mengkonsumsi tenaga kerja dan waktu tambahan.

Jenis dan ketebalan material adalah faktatau utama yang menentukan pengaturan celah blade yang benar. Bahan lembut dan tipis seperti aluminium atau tembaga membutuhkan celah yang sangat sempit untuk mencapai hasil akhir yang halus, sedangkan bahan yang lebih keras dan lebih tebal seperti baja tarik tinggi membutuhkan celah yang lebih besar untuk mengakomodasi ketahanan material terhadap geser. Banyak produsen peralatan memberikan grafik terperinci yang menentukan celah yang disarankan sebagai persentase dari ketebalan material, biasanya mulai dari 5% hingga 10%. Nilai -nilai ini berasal dari pengujian yang luas dan dimaksudkan untuk menyeimbangkan kualitas pemotongan dengan umur panjang blade. Namun, dalam lingkungan produksi nyata, variasi kekerasan material, lapisan permukaan, dan tekanan internal berarti bahwa operatatau kadang-kadang harus menyempurnakan pengaturan ini untuk mencapai hasil yang optimal. Teknisi yang terampil sering mengembangkan nuansa untuk kesenjangan yang tepat melalui pengalaman bertahun -tahun, mendengarkan suara pemotongan, mengamati tepi yang dicukur, dan memantau beban mesin.

Pentingnya celah blade yang benar melampaui hanya kualitas pemotongan langsung. Ini secara langsung mempengaruhi efisiensi produksi. Dalam operasi throughput tinggi, di mana ribuan lembar diproses setiap hari, bahkan inefisiensi kecil dapat menumpuk menjadi kerugian yang signifikan. Kesenjangan blade yang disesuaikan yang memperlambat siklus pemotongan hanya dengan sebagian kecil dari satu detik per lembar dapat, selama pergeseran, diterjemahkan menjadi jam -jam produktivitas yang hilang. Selain itu, pengerjaan ulang lembaran yang tidak dipotong dengan buruk memperkenalkan penanganan tambahan, meningkatkan tingkat memo, dan mengganggu jadwal alur kerja. Dengan mempertahankan celah blade yang benar, operatatau memastikan aliran material yang lebih halus, waktu siklus yang konsisten, dan kualitas output yang dapat diprediksi, yang semuanya sangat penting untuk memenuhi target produksi di industri seperti manufaktur otomotif, pembuatan kapal, dan fabrikasi baja struktural.

Keselamatan operator adalah alasan kritis lain untuk memastikan pengaturan celah blade yang benar. Ketika kesenjangan tidak benar, material dapat bergeser tak terduga selama pemotongan, menyebabkan pelepasan atau suap mendadak. Ini dapat mengekspos operator untuk risiko seperti titik jepit, puing -puing terbang, atau gerakan material yang tidak terkendali. Mesin geser hidrolik beroperasi dengan kekuatan besar, dan perilaku tak terduga di benda kerja dapat memiliki konsekuensi serius. Kesenjangan blade yang tepat meminimalkan risiko ini dengan memastikan keterlibatan material yang stabil di seluruh pemotongan. Selain itu, penyesuaian yang benar mengurangi kemungkinan pengikatan pisau atau macet, yang dapat terjadi ketika celah terlalu sempit, memaksa mesin untuk berhenti secara tiba -tiba dan membutuhkan intervensi manual - bahaya keselamatan potensial lainnya.

Efisiensi energi juga terkait dengan akurasi celah blade. Kesenjangan yang diatur dengan benar memungkinkan sistem hidrolik untuk bekerja dalam kisaran tekanan yang dirancang, meminimalkan konsumsi energi per potongan. Ketika celah terlalu kecil, mesin harus memberikan tekanan lebih tinggi untuk menyelesaikan potongan, meningkatkan daya tarik dan menghasilkan kelebihan panas dalam cairan hidrolik. Ini tidak hanya meningkatkan biaya energi tetapi juga mempercepat kerusakan oli hidrolik, memerlukan lebih banyak perubahan dan penggantian filter. Selama bertahun -tahun beroperasi, perbedaan konsumsi energi antara celah yang disesuaikan secara optimal dan yang tidak disesuaikan dengan buruk dapat mencapai penghematan biaya yang substansial, terutama untuk fasilitas yang menjalankan beberapa mesin dalam operasi berkelanjutan.

Kesenjangan blade juga mempengaruhi laju keausan bilah itu sendiri. Setiap siklus pemotongan subjek tepi blade ke kekuatan kontak tinggi. Jika kesenjangan tidak benar, kekuatan-kekuatan ini menjadi terdistribusi yang tidak merata, menyebabkan chipping lokal, mikro-retak, atau deformasi tepi. Seiring waktu, ini mengarah pada penajaman atau penggantian yang lebih sering, meningkatkan biaya yang dapat dikonsumsi dan downtime mesin. Dalam kasus yang parah, pengaturan celah yang salah dapat merusak sistem pemasangan blade, membutuhkan perbaikan mahal atau penggantian komponen pemasangan. Untuk alasan ini, mempertahankan celah blade yang benar adalah bagian dari jadwal pemeliharaan preventif di toko-toko fabrikasi yang dikelola dengan baik. Pengukuran dan penyesuaian reguler dapat memperpanjang masa pakai blade secara signifikan, mengurangi biaya operasional dan mempertahankan kualitas pemotongan yang konsisten.

Dalam industri dengan persyaratan dimensi dan permukaan yang ketat, seperti kedirgantaraan, pertahanan, dan fabrikasi arsitektur kelas atas, konsekuensi dari celah blade yang salah bahkan lebih jelas. Dalam aplikasi ini, kualitas tepi bukan hanya masalah penampilan - itu secara langsung mempengaruhi fungsionalitas dan integritas struktural dari bagian yang sudah jadi. Tepi yang dipotong dengan buruk dapat menciptakan konsentrasi tegangan yang dapat menyebabkan kegagalan dini di bawah beban. Selain itu, jika suku cadang tidak memenuhi persyaratan toleransi karena geser yang buruk, mereka mungkin ditolak langsung, yang mengarah ke materi yang terbuang dan kehilangan waktu produksi. Mempertahankan kesenjangan blade yang benar memastikan kepatuhan dengan spesifikasi pelanggan dan stDanar peraturan, menghindari penolakan yang mahal dan menjaga kepercayaan klien.

Dari perspektif kontrol proses, celah blade adalah variabel yang harus dipantau dan didokumentasikan dalam prosedur jaminan kualitas. Banyak mesin geser hidrolik canggih sekarang dilengkapi dengan indikator gap digital atau sistem penyesuaian celah otomatis yang memungkinkan pengaturan yang tepat dan berulang. Sistem ini menyimpan preset kesenjangan untuk berbagai bahan dan ketebalan, mengurangi waktu pengaturan dan menghilangkan dugaan operator. Di fasilitas tanpa otomatisasi seperti itu, penyesuaian manual memerlukan pengukuran yang cermat menggunakan pengukur feeler atau indikator dial, dikombinasikan dengan pemotongan uji untuk memverifikasi kinerja. Terlepas dari metode yang digunakan, memahami kepentingan fungsional kesenjangan memastikan bahwa itu diperlakukan sebagai parameter prioritas daripada renungan.

Pertimbangan lingkungan juga terkait dengan akurasi celah blade. Dengan mengurangi pembentukan Burr dan menghilangkan kebutuhan untuk penggilingan sekunder atau deburring, dengan benar mengatur celah membantu meminimalkan debu dan generasi partikulat dalam bengkel. Ini berkontribusi pada lingkungan kerja yang lebih bersih dan mengurangi beban pada sistem ekstraksi debu. Selain itu, meminimalkan pengerjaan ulang dan produksi memo memiliki dampak positif pada tingkat pemanfaatan material, mendukung tujuan keberlanjutan dalam operasi manufaktur modern.

Mengidentifikasi faktor -faktor utama yang mempengaruhi pengaturan celah blade optimal

Saat menyiapkan a Mesin geser hidrolik Untuk operasi yang tepat dan efisien, salah satu penyesuaian paling kritis adalah menentukan celah blade optimal . Kesenjangan blade secara langsung mempengaruhi kualitas pemotongan, masa pakai blade, beban sistem hidrolik, dan efisiensi produksi secara keseluruhan. Namun, pengaturan celah yang benar bukan angka yang tetap - itu tergantung pada kombinasi dari karakteristik material , kondisi mesin , Dan persyaratan operasional . Mengidentifikasi faktor-faktor ini dan memahami bagaimana mereka berinteraksi sangat penting untuk mencapai pemotongan yang konsisten dan berkualitas tinggi.

Salah satu faktor yang paling berpengaruh adalah ketebalan material . Secara umum, bahan yang lebih tebal membutuhkan a celah pisau yang lebih besar Karena mereka menghasilkan lebih banyak resistensi selama geser dan membutuhkan lebih banyak ruang untuk material untuk patah dengan bersih. Jika celahnya terlalu kecil untuk bahan tebal, pengalaman tepi pemotongan gesekan dan kompresi berlebihan , meningkatkan keausan blade dan menekankan sistem hidrolik. Sebaliknya, untuk bahan tipis, celah yang terlalu lebar akan menyebabkan bahan menekuk atau menggulung sebelum gunting, menghasilkan tepi kasar dan tidak teratur. Produsen biasanya menyediakan Bagan GAP yang direkomendasikan Itu menyarankan mengatur celah blade sebagai persentase dari ketebalan material - sering di antara 5% dan 10% . Nilai-nilai ini memberikan titik awal, tetapi kondisi dunia nyata mungkin memerlukan penyesuaian yang baik.

Parameter kritis lainnya adalah Kekerasan material . Semakin sulit material, semakin banyak kekuatan yang diperlukan untuk mencukurnya, dan kesenjangan harus disesuaikan sesuai . Misalnya, Baja karbon tinggi or baja tahan karat yang dikeraskan membutuhkan celah yang lebih besar dari seperti logam yang lebih lembut aluminium or tembaga dengan ketebalan yang sama. Bahan keras kurang memaafkan pengaturan celah yang salah-Too mempersempit celah dapat menyebabkan chipping pisau atau mikro-cracking, sementara celah yang terlalu lebar dapat mengakibatkan robek dan pembentukan duri yang signifikan. Operator juga harus mempertimbangkan kekuatan tarik material , yang memengaruhi bagaimana material merusak dan patah tulang di bawah tekanan geser.

Kondisi permukaan material juga berperan. Lembar dengan pelapis, laminasi, atau film pelindung mungkin memerlukan pengaturan kesenjangan yang sedikit berbeda untuk menghindari delaminasi atau mengelupas selama pemotongan. Demikian pula, bahan dengan lapisan gilingan kasar atau penyimpangan permukaan mungkin memerlukan penyesuaian untuk mencegah blade dari menangkap atau menyeret. Untuk bahan yang sudah selesai dengan presisi, celah yang benar sangat penting untuk mempertahankan integritas permukaan dan menghindari memperkenalkan goresan atau penyok.

Itu Jenis Bahan Blade dan itu kondisi keausan saat ini sama pentingnya. Bilah baru yang tajam dapat melakukan potongan bersih dengan celah yang sedikit lebih kecil, sedangkan bilah aus membutuhkan celah yang lebih besar untuk mengimbangi tepi pemotongan bundar. Baja berkecepatan tinggi (HSS) Blade mempertahankan ketajaman lebih lama dan lebih toleran terhadap penyimpangan celah kecil, sedangkan Pisau berujung karbida menuntut pengaturan celah yang sangat akurat untuk menghindari chipping. Inspeksi yang sering dan Jadwal pemeliharaan blade Harus diintegrasikan ke dalam rutinitas produksi untuk memastikan bahwa pengaturan kesenjangan tetap optimal karena bilah yang dipakai dari waktu ke waktu.

Kekakuan dan penyelarasan mesin adalah faktor mekanis mendasar. Jika Bingkai mesin geser or pemegang blade tidak selaras dengan sempurna, bahkan pengaturan celah nominal yang benar akan menghasilkan hasil yang tidak konsisten di seluruh lebar pemotongan. Memakai Guideways, engsel, atau dudukan silinder hidrolik dapat menyebabkan celah bervariasi dari satu sisi mesin ke yang lain. Ini berarti bahwa sebelum membuat penyesuaian celah yang tepat, mesin harus dalam kondisi mekanis yang baik, dengan semua komponen struktural dan panduan yang disejajarkan dengan benar dan dikencangkan.

Tekanan sistem hidrolik Secara langsung mempengaruhi gaya pemotongan yang diterapkan melalui bilah. Jika tekanan hidrolik terlalu tinggi relatif terhadap celah yang ditetapkan, bilah dapat menggali terlalu dalam ke dalam material, meningkatkan keausan pahat dan berpotensi mendeformasi lembaran. Jika tekanan terlalu rendah, potongan mungkin tidak lengkap, meninggalkan serat material yang tidak terpisah yang membutuhkan pemangkasan sekunder. Operator harus memastikan itu Pengaturan Tekanan sesuai dengan celah yang dipilih dan karakteristik material, karena keduanya saling bergantung.

Faktor lingkungan, meskipun sering diabaikan, secara halus dapat mempengaruhi kesenjangan yang optimal. Perubahan Suhu Dalam lokakarya dapat menyebabkan ekspansi termal atau kontraksi di kedua bilah dan bingkai, mengubah ukuran celah yang efektif. Efek ini sangat relevan di fasilitas di mana mesin beroperasi terus menerus pada pergeseran panjang, menyebabkan penumpukan panas dalam sistem hidrolik dan struktur sekitarnya. Operator yang bekerja di lingkungan seperti itu harus menyadari bahwa kesenjangan yang ditetapkan di pagi hari mungkin memerlukan penyesuaian kecil di kemudian hari untuk menjaga ketepatan pemotongan.

Persyaratan produksi juga mempengaruhi pengaturan kesenjangan. Untuk Operasi pemotongan volume tinggi , mempertahankan celah yang sedikit lebih besar dapat memperpanjang masa pakai bilah dan mengurangi downtime untuk mengasah, bahkan jika itu berarti mentoleransi sedikit lebih banyak pembentukan duri. Di dalam Aplikasi presisi tinggi , seperti kedirgantaraan atau fabrikasi komponen medis, celah yang lebih kecil mungkin diperlukan untuk mencapai kualitas tepi yang diperlukan, meskipun pertukaran dalam kehidupan blade. Keputusan tentang ukuran celah karena itu bukan murni teknis - itu melibatkan penyeimbangan prioritas biaya, kecepatan, dan kualitas khusus untuk setiap proses produksi.

Itu pengalaman operator tetap menjadi faktor penentu dalam mencapai hasil terbaik. Sementara grafik dan pedoman memberikan garis dasar teoretis, operator berpengalaman mengembangkan pemahaman intuitif tentang bagaimana perubahan kecil dalam pengaturan kesenjangan mempengaruhi pemotongan. Mereka dapat mendeteksi masalah dengan mendengarkan suara geser , merasakan resistensi melalui kontrol mesin, atau memeriksa finish tepi segera setelah dipotong. Keterampilan ini memungkinkan penyesuaian cepat tanpa hanya mengandalkan pengukuran percobaan-dan-kesalahan, meningkatkan efisiensi keseluruhan.

Di fasilitas yang lebih maju, Mesin geser hidrolik yang dikendalikan CNC dilengkapi dengan sistem penyesuaian celah blade otomatis. Ini menggunakan motor servo, sensor, dan perangkat lunak kontrol untuk mengatur celah yang tepat berdasarkan parameter input seperti jenis material, ketebalan, dan kekerasan. Sementara otomatisasi mengurangi kebutuhan untuk penyesuaian manual, memahami faktor -faktor yang mendasari yang mempengaruhi pengaturan kesenjangan tetap penting. Jika sistem otomatis gagal atau menghasilkan hasil yang tidak terduga, operator masih harus dapat mendiagnosis secara manual dan memperbaiki masalah.

Pemeliharaan preventif memainkan peran tidak langsung tetapi vital dalam mempertahankan pengaturan celah yang benar. Pelumasan bagian yang bergerak secara teratur, inspeksi segel hidrolik , memeriksa Deformasi bingkai , dan memastikan yang tepat Torsi pemasangan pisau Semua berkontribusi untuk mempertahankan kinerja celah yang konsisten. Mengabaikan tugas -tugas pemeliharaan ini dapat menyebabkan keausan mesin progresif, yang secara bertahap menggeser celah efektif dari nilai yang dimaksudkan, bahkan jika mekanisme penyesuaian belum diubah.

Dengan mempertimbangkan dengan cermat sifat material , kondisi mesin , tipe bilah , Pengaturan hidrolik , Dan tujuan produksi , operator dapat mengidentifikasi dan memelihara celah blade optimal untuk setiap tugas pemotongan. Interaksi antara faktor -faktor ini berarti bahwa mencapai kesenjangan yang tepat adalah perhitungan teknis dan keterampilan praktis, membutuhkan pengetahuan, pengamatan, dan penyesuaian sepanjang umur mesin.

Alat dan instrumen yang diperlukan untuk penyesuaian celah blade yang akurat

Saat mengatur celah blade di sebuah Mesin geser hidrolik , presisi sangat penting untuk menjaga kualitas pemotongan yang konsisten, meminimalkan keausan blade, dan memastikan keamanan operasional. Mencapai ketepatan ini tidak hanya membutuhkan pemahaman menyeluruh tentang prinsip-prinsip penetapan kesenjangan tetapi juga yang benar alat dan instrumen Dirancang khusus untuk pengukuran, penyelarasan, dan penyesuaian. Alat -alat ini membantu operator memverifikasi bahwa jarak antara Blade atas and bilah lebih rendah seragam di sepanjang seluruh panjang pemotongan dan cocok untuk bahan spesifik yang sedang diproses. Di bawah ini adalah kategori utama alat dan instrumen yang diperlukan untuk penyesuaian celah blade yang akurat, dengan penjelasan terperinci tentang fungsi, aplikasi, dan praktik terbaiknya.

1. Pengukur Feeler untuk Pengukuran Kesenjangan Langsung - Pengukur Feeler adalah salah satu alat paling penting untuk mengatur celah blade. Mereka terdiri dari serangkaian bilah logam yang tipis dan mesin dengan ketebalan yang bervariasi, masing -masing dicap dengan pengukurannya dalam milimeter atau inci. Saat menyesuaikan celah, operator memasukkan pengukur feeler yang sesuai di antara bilah untuk memeriksa apakah izin tersebut cocok dengan nilai yang diinginkan. Misalnya, jika memotong lembaran baja 4 mm dan celah yang disarankan adalah 0,3 mm (sekitar 7-8% dari ketebalan), operator akan menggunakan blade feeler 0,3 mm untuk memverifikasi clearance seragam sepanjang panjang geser. Pengukur feeler harus dibuat dari baja yang dikeraskan untuk menahan deformasi selama penggunaan berulang, dan mereka harus dikalibrasi secara berkala untuk mempertahankan akurasi. Penggunaan yang tepat melibatkan memastikan bahwa pengukur meluncur di antara bilah dengan sedikit resistensi, menunjukkan pembersihan yang benar tanpa gaya berlebihan.

2. Indikator dial untuk pemeriksaan paralelisme - Sementara pengukur feeler sangat baik untuk pengukuran spot, mereka tidak mengungkapkan jika celah blade seragam dari satu ujung mesin ke ujung lainnya. Di sinilah indikator dial masuk. Indikator dial, dipasang pada dasar magnet, dapat mengukur variasi kecil dalam posisi blade dengan resolusi sebaik 0,01 mm. Operator dapat menyapu indikator di sepanjang ujung tombak untuk memastikan bahwa kedua bilah atas dan bawah sempurna paralel. Jika perbedaan ditemukan, baut pemasangan pisau mesin atau mekanisme irisan disesuaikan sampai bacaan tetap konsisten. Indikator dial sangat penting setelah penggantian blade atau pemeliharaan utama, karena ketidaksejajaran dapat menyebabkan keausan yang tidak merata dan kinerja pemotongan yang buruk.

3. Kunci pas torsi untuk baut pemasangan blade - Aplikasi torsi yang tepat pada baut pemasangan blade sangat penting untuk mempertahankan pengaturan celah yang stabil. Jika baut terlalu ketat, mereka dapat mendistorsi dudukan blade, mengubah celah; Jika di bawah ketat, blade dapat bergeser selama operasi, menyebabkan pemotongan yang tidak konsisten. Kunci pas torsi memungkinkan pengetatan yang tepat untuk spesifikasi pabrikan yang direkomendasikan, biasanya diekspresikan dalam Newton-Meters (NM) atau pound-feet (LB-FT). Menggunakan torsi yang benar memastikan bahwa bilah tetap tetap pada posisi selama siklus pemotongan sambil menghindari tegangan struktural pada komponen pemasangan. Kunci pas torsi berkualitas tinggi harus dikalibrasi ulang secara teratur untuk memastikan akurasi.

4. Penguasa Penjual dan Presisi untuk Verifikasi Alignment - Mempertahankan ujung tombak yang lurus dan sejati sangat penting untuk bahkan kontak blade. Straightedge presisi-mesin, sering terbuat dari baja atau granit yang dikeraskan, ditempatkan di sepanjang permukaan pemotongan untuk memeriksa setiap membungkuk, memutar, atau penyimpangan. Bahkan sedikit penyimpangan dalam kelurusan dapat menciptakan celah yang tidak merata di panjang blade, menghasilkan kinerja pemotongan yang buruk. Selain itu, penguasa presisi dengan kelulusan yang baik memungkinkan pemeriksaan cepat, perkiraan sebelum pengukuran yang lebih rinci dilakukan dengan pengukur feeler atau indikator dial.

5. Kaliper digital dan mikrometer untuk penilaian keausan blade - Perubahan ketebalan blade dari waktu ke waktu karena keausan dan penajaman berulang. Kaliper dan mikrometer digital memungkinkan operator untuk mengukur dimensi blade secara akurat, memastikan bahwa keausan bahkan dan dalam toleransi. Pakaian yang tidak merata dapat menyebabkan celah yang tidak konsisten, membuatnya perlu untuk shim satu sisi pisau atau menyesalinya. Mikrometer, dengan resolusi yang lebih tinggi (seringkali hingga 0,001 mm), sangat berguna untuk memeriksa variasi halus di sepanjang tepi blade, memastikan penyesuaian yang tepat dalam pengaturan celah.

6. Sistem Penyelarasan Laser untuk Aplikasi Presisi Tinggi -Dalam fasilitas dengan persyaratan pemotongan presisi tinggi, sistem penyelarasan laser dapat digunakan untuk memastikan paralelisme blade yang sempurna dan pengaturan kesenjangan yang seragam. Sistem ini memproyeksikan sinar laser di sepanjang bilah, memungkinkan operator untuk mendeteksi bahkan penyimpangan mikroskopis dalam penyelarasan. Dengan menggabungkan pembacaan laser dengan penyesuaian manual, kesenjangan dapat diatur ke toleransi yang tepat, meningkatkan konsistensi untuk menuntut aplikasi seperti kedirgantaraan, pertahanan, dan pembuatan peralatan medis.

7. Pengukur tekanan hidrolik untuk pemantauan beban sistem - Penyesuaian celah blade terkait erat dengan tekanan operasional sistem hidrolik. Pengukur tekanan membantu memverifikasi bahwa gaya hidrolik berada dalam kisaran yang disarankan untuk celah yang dipilih dan ketebalan material. Jika tekanan terlalu tinggi, itu bisa menunjukkan celah yang terlalu sempit atau resistensi material yang berlebihan; Jika terlalu rendah, itu bisa menunjuk ke celah yang terlalu lebar atau tidak memadai. Memantau tekanan hidrolik selama pemotongan uji membantu operator menyempurnakan baik kesenjangan dan pengaturan sistem untuk kinerja optimal.

8. Blok shims dan spacer untuk penyesuaian terkontrol - Di banyak mesin geser hidrolik, terutama desain mekanis yang lebih tua, penyesuaian celah blade dibuat dengan memasukkan shims or blok spacer antara dudukan blade dan bingkai mesin. Shims adalah potongan logam yang tipis dan mesin yang dapat ditumpuk untuk mencapai celah yang diinginkan. Mereka memungkinkan penyesuaian yang dikendalikan dan berulang dan sangat berguna ketika mengkompensasi keausan blade yang tidak rata. Blok spacer, di sisi lain, lebih tebal dan digunakan untuk penyesuaian yang lebih besar selama pemasangan blade atau pemeliharaan utama.

9. Perlengkapan pelindung untuk pekerjaan penyesuaian yang aman - Meskipun bukan alat pengukur, Peralatan Pelindung Pribadi (APD) adalah bagian penting dari setiap proses penyesuaian blade. Operator harus mengenakan sarung tangan yang tahan potong saat menangani bilah yang tajam, kacamata pengaman untuk melindungi terhadap puing-puing terbang selama pemotongan uji, dan alas kaki berujung baja untuk perlindungan jika terjadi komponen yang dijatuhkan. APD memastikan bahwa proses memeriksa dan menyesuaikan kesenjangan - seringkali melibatkan kedekatan dengan ujung tombak - dilakukan dengan risiko minimal cedera.

10. Alat Penyesuaian Spesifik Pabrikan - Beberapa mesin geser hidrolik modern dilengkapi dengan alat penyesuaian eksklusif yang dirancang untuk berinteraksi dengan sistem pemasangan blade spesifik mesin dan sistem penyesuaian kesenjangan. Alat -alat ini mungkin termasuk kunci pas kustom, mekanisme tuas, atau perangkat pengaturan digital yang menyederhanakan proses penyesuaian dan mengurangi kemungkinan kesalahan operator. Menggunakan alat OEM ini selalu lebih disukai jika tersedia, karena direkayasa agar sesuai dengan mesin secara tepat dan mengikuti prosedur penyesuaian yang disarankan pabrikan.

Mempersiapkan mesin geser hidrolik sebelum penyesuaian

Sebelum melakukan apapun Penyesuaian celah blade pada suatu Mesin geser hidrolik , sangat penting untuk menyiapkan mesin dan ruang kerja dengan benar. Persiapan yang tepat memastikan keamanan, akurasi, dan efisiensi, sambil meminimalkan risiko kerusakan pada mesin atau material. Melewati atau terburu -buru melalui langkah -langkah persiapan dapat menyebabkan pemotongan yang tidak merata, keausan blade yang berlebihan, ketegangan sistem hidrolik, dan potensi cedera. Poin -poin berikut merinci tindakan dan pertimbangan persiapan yang diperlukan untuk secara akurat mengatur celah blade pada mesin geser hidrolik, dengan penekanan pada prosedur teknis dan praktik terbaik operasional.

1. Prosedur Shutdown dan Penguncian Mesin - Keselamatan adalah perhatian utama ketika bekerja di dekat bilah pemotongan dan sistem hidrolik. Sebelum memulai penyesuaian apa pun, mesin harus benar -benar dinyalakan, dan itu Sirkuit hidrolik depresi . Operator harus mengikuti mapan Prosedur Lockout/Tagout (LOTO) , mengisolasi sumber daya utama dan memastikan bahwa mesin tidak dapat diaktifkan secara tidak sengaja selama penyesuaian. Ini termasuk mematikan panel listrik utama, menutup katup hidrolik jika berlaku, dan menggunakan perangkat penguncian untuk mencegah startup yang tidak disengaja. Mengamati prosedur ini tidak hanya melindungi operator tetapi juga mencegah pergerakan bilah yang tiba -tiba yang dapat merusak mesin atau benda kerja selama pengaturan.

2. Membersihkan mesin dan area kerja - Lingkungan mesin yang bersih sangat penting untuk penyesuaian yang tepat. Sebelum mencoba mengatur celah blade, operator harus secara menyeluruh Bersihkan area pemotongan , menghilangkan puing -puing, serutan logam, minyak, dan debu yang dapat mengganggu pengukuran atau mekanisme penyesuaian. Pisau itu sendiri harus dihapus untuk menghilangkan residu atau oksidasi, karena bahkan kontaminan kecil dapat mempengaruhi pembacaan pengukur feeler atau pemeriksaan penyelarasan. Pembersihan memastikan bahwa pengukuran mencerminkan pembersihan yang sebenarnya antara bilah dan mencegah keausan yang tidak merata karena puing -puing yang terperangkap selama pemotongan uji.

3. Memeriksa bilah untuk keausan dan kerusakan - Sebelum penyesuaian, penting untuk memeriksa keduanya bilah atas dan bawah Untuk tanda -tanda keausan, chipping, atau penajaman yang tidak rata. Pisau dengan tepi tidak teratur tidak dapat mencapai celah yang konsisten, bahkan jika prosedur penyesuaian diikuti dengan benar. Operator harus digunakan mikrometer atau kaliper Untuk mengukur ketebalan bilah sepanjang panjang ujung tombak, memverifikasi keseragaman. Setiap bilah yang menunjukkan keausan yang berlebihan atau kerusakan lokal harus diganti atau diatur kembali sebelum mencoba mengatur celah. Memeriksa kondisi blade pada tahap ini mencegah pengaturan yang tidak akurat dan melindungi sistem hidrolik dari beban yang tidak perlu yang disebabkan oleh pemotongan dengan bilah yang dikompromikan.

4. Memeriksa pemegang blade dan penyelarasan pedoman - Penyelarasan mekanis pemegang blade dan panduan secara langsung berdampak pada konsistensi kesenjangan. Operator harus digunakan Dial indikator atau lurus Untuk memverifikasi bahwa pemegang blade paralel dan duduk dengan benar. Pemegang yang tidak selaras dapat menciptakan celah yang bervariasi di seluruh panjang pemotongan, menghasilkan kualitas tepi yang buruk atau pemotongan yang tidak merata. Penyimpangan mekanis apa pun harus diperbaiki sebelum menyesuaikan celah, baik dengan melonggarkan dan menyelaraskan baut pemasangan, menyesuaikan mekanisme irisan, atau komponen shimming sesuai kebutuhan. Memastikan penyelarasan yang benar pada tahap ini memberikan fondasi yang kuat untuk pengukuran celah yang akurat dan meminimalkan kebutuhan untuk penyesuaian berulang.

5. Memverifikasi kondisi sistem hidrolik -Sistem hidrolik harus berfungsi penuh dan bebas bocor sebelum mencoba penyesuaian celah. Operator harus memeriksa Silinder hidrolik, selang, segel, dan kadar cairan , mencari kebocoran, retakan, atau penurunan tekanan. Sistem hidrolik yang tidak berfungsi dapat mencegah bilah dari menjaga penyelarasan yang tepat selama penyesuaian, yang mengarah ke pembacaan yang tidak akurat dan pemotongan yang tidak konsisten. Pengukur tekanan hidrolik harus diperiksa untuk mengkonfirmasi bahwa sistem dapat mencapai tekanan operasional yang disarankan agar bahan dipotong. Setiap penyimpangan dalam sistem hidrolik harus diperbaiki sebelum melanjutkan, karena penyesuaian celah blade yang dilakukan dalam kondisi yang tidak stabil tidak dapat diandalkan.

6. Memastikan ketersediaan alat yang tepat - Penyesuaian yang akurat membutuhkan alat khusus, termasuk pengukur feeler, indikator dial, kunci pas torsi, dan shims . Sebelum memulai, operator harus mengumpulkan semua instrumen yang diperlukan, memeriksa kalibrasi mereka, dan mengkonfirmasi kondisinya. Menggunakan alat usang atau tidak akurat dapat mengkompromikan ketepatan penyesuaian celah. Memastikan bahwa semua alat yang diperlukan siap dan dalam jangkauan merampingkan proses penyesuaian dan mengurangi gangguan, yang mengarah ke hasil yang lebih konsisten.

7. Meninjau spesifikasi material - Mengetahui karakteristik material yang akan dipotong sangat penting untuk menentukan celah target. Operator harus meninjau ketebalan material, kekerasan, kekuatan tarik, dan kondisi permukaan , menggunakan parameter ini untuk memandu proses penyesuaian. Misalnya, baja tarik tinggi yang lebih tebal akan membutuhkan celah yang lebih besar daripada lembaran aluminium tipis. Konsultasi produsen-direkomendasikan grafik celah atau preset CNC memastikan bahwa penyesuaian sesuai untuk persyaratan produksi tertentu. Mempersiapkan informasi ini di muka menghindari dugaan dan mengurangi penyesuaian coba-coba yang dapat membuang waktu dan merusak bilah.

8. Perencanaan Pemotongan Uji - Merencanakan a Potongan Uji Setelah penyesuaian merupakan langkah penting dalam persiapan. Operator harus memilih sepotong bahan bekas yang cocok dengan ketebalan dan jenis bahan produksi. Hal ini memungkinkan verifikasi kinerja celah dan blade tanpa mempertaruhkan suku cadang produksi. Mempersiapkan bahan uji dan memposisikannya agar penempatan yang mudah dalam geser memastikan bahwa penyesuaian dapat dievaluasi segera dan disempurnakan jika perlu. Termasuk langkah ini dalam proses persiapan mempromosikan akurasi dan membantu mendeteksi kesalahan sebelum mempengaruhi produksi aktual.

9. Posisi Operator dan Langkah -langkah Keselamatan - Menyesuaikan celah blade membutuhkan interaksi yang erat dengan mesin dan ujungnya yang tajam. Operator harus memposisikan diri dengan aman, menggunakan sarung tangan yang tahan potongan, kacamata pengaman, dan lainnya Peralatan Pelindung Pribadi (APD) . Memastikan visibilitas yang baik dari pisau dan titik penyesuaian mengurangi kemungkinan misalignment atau cedera. Operator yang dipersiapkan dengan baik, menyadari batas operasional mesin, berkontribusi secara signifikan terhadap ketepatan dan keamanan proses penyesuaian.

10. Dokumentasi dan Catatan Referensi - Menyimpan catatan terperinci tentang pengaturan GAP sebelumnya, penyesuaian yang dibuat, dan pola keausan blade dapat memandu prosedur pemeliharaan dan penyesuaian di masa depan. Mempersiapkan lembar referensi, termasuk nilai celah target, spesifikasi torsi, dan instruksi khusus material, memastikan bahwa prosesnya dapat diulang dan konsisten. Operator harus meninjau catatan ini sebelum memulai penyesuaian untuk mengkonfirmasi penyelarasan dengan pengaturan yang berhasil di masa lalu dan menghindari kesalahan yang disebabkan oleh parameter yang salah diingat.

11. Pertimbangan Lingkungan - Kondisi lokakarya seperti suhu dan kelembaban dapat mempengaruhi dimensi material dan mesin. Misalnya, ekspansi logam karena panas dapat mengubah celah blade yang efektif, sedangkan suhu rendah dapat memperkeras cairan hidrolik dan mempengaruhi respon silinder. Mempersiapkan mesin dalam kondisi lingkungan yang stabil, atau akuntansi untuk variasi dalam perhitungan celah, memastikan bahwa penyesuaian dapat diandalkan selama produksi aktual.

12. Kalibrasi instrumen pengukuran - Semua alat pengukuran, termasuk pengukur feeler, indikator dial, dan mikrometer , harus dikalibrasi sebelum digunakan. Ini mencegah kesalahan yang disebabkan oleh instrumen aus atau tidak selaras. Operator harus memverifikasi bahwa alat pengukur berada dalam toleransi yang ditentukan, mengkalibrasi ulang jika perlu, dan memastikan pembacaan yang konsisten selama proses penyesuaian. Kalibrasi sangat penting ketika pemotongan presisi tinggi diperlukan, seperti dalam kedirgantaraan atau fabrikasi logam lembaran otomotif.

13. Mengonfirmasi Aksesibilitas Mesin -Blade atas, pemegang blade, dan mekanisme penyesuaian harus mudah diakses untuk disempurnakan. Persiapan termasuk hambatan kliring di sekitar mesin, memastikan pencahayaan yang memadai, dan mengatur alat secara ergonomis. Akses terbatas dapat menyebabkan penyesuaian yang tidak tepat, celah yang tidak merata, atau penanganan yang tidak aman. Dengan mengkonfirmasi bahwa mesin dapat diakses sebelum memulai, operator dapat melakukan penyesuaian dengan lancar dan akurat.

Prosedur langkah demi langkah untuk menyesuaikan celah blade

Menyesuaikan celah blade pada suatu Mesin geser hidrolik adalah proses kritis yang secara langsung mempengaruhi kualitas pemotongan, efisiensi operasional, dan umur panjang peralatan. Mencapai penyesuaian yang tepat membutuhkan pendekatan sistematis, langkah demi langkah yang menggabungkan pengukuran yang akurat, penyelarasan mekanis, dan kalibrasi yang cermat. Proses ini melibatkan banyak langkah yang saling tergantung, dari persiapan awal hingga verifikasi akhir, dan menuntut perhatian terhadap detail, alat yang tepat, dan kepatuhan terhadap protokol keselamatan. Di bawah ini adalah prosedur langkah-demi-langkah yang terperinci untuk menyesuaikan celah blade, dengan panduan teknis untuk setiap fase.

1. Verifikasi Shutdown Mesin dan Penguncian - Sebelum penyesuaian apa pun, pastikan bahwa mesin geser hidrolik benar -benar dinyalakan. Melibatkan Lockout/Tagout (LOTO) Prosedur untuk mengisolasi sumber energi listrik dan hidrolik, mencegah pergerakan blade yang tidak disengaja. Menekan sistem hidrolik dengan menutup katup dan menghilangkan tekanan residu di silinder. Konfirmasikan bahwa semua kontrol berada dalam posisi netral. Keselamatan selama penyesuaian adalah yang terpenting, karena bilah dapat memberikan kekuatan yang luar biasa, dan gerakan yang tidak terduga dapat menyebabkan cedera atau kerusakan yang serius.

2. Bilah bersih dan area sekitarnya - Gunakan a kain bebas serat dan agen pembersih yang cocok Untuk menghilangkan debu, serutan logam, minyak, dan oksidasi dari bilah dan area pemotongan. Bahkan puing -puing kecil dapat mengganggu pengukuran pengukur feeler, membuat celah yang tidak rata, atau menyebabkan keausan blade lokal. Pastikan seluruh area kerja bebas dari hambatan dan bahan yang dapat mengganggu alat atau pengukuran penyesuaian. Lingkungan yang bersih dan disiapkan dengan baik mendukung penyesuaian yang akurat dan berulang.

3. Periksa bilah untuk keausan dan kerusakan - Periksa bilah atas dan bawah Untuk chipping, deformasi, atau keausan yang tidak rata. Menggunakan mikrometer atau kaliper untuk mengukur ketebalan pisau di sepanjang panjang ujung tombak. Pisau yang tidak merata atau rusak harus diganti atau dipertinggi sebelum mencoba penyesuaian kesenjangan, karena kondisinya secara langsung mempengaruhi akurasi pengukuran dan mengurangi kualitas. Pastikan kedua bilah duduk dengan benar di pemegangnya dan permukaan pemasangan bebas dari gerinda atau kotoran.

4. Periksa pemegang blade dan penyelarasan pedoman - menggunakan a Dial indikator atau lurus presisi , Pastikan pemegang blade dan panduan panduan sangat paralel. Misalignment pada tahap ini akan menciptakan celah yang tidak merata di seluruh panjang pemotongan, mengakibatkan geser yang tidak konsisten dan potensi kerusakan mesin. Sesuaikan pemegang blade, irisan, atau shims untuk memperbaiki penyimpangan apa pun. Langkah ini memastikan bahwa proses penyesuaian dimulai dengan komponen yang stabil secara mekanis dan benar.

5. Kumpulkan alat dan instrumen pengukuran - Kumpulkan semua alat yang diperlukan, termasuk pengukur feeler, indikator tombol, kunci pas torsi, shims, dan mikrometer . Pastikan semua instrumen dikalibrasi dengan benar dan dalam kondisi kerja yang baik. Akurasi dalam pengukuran sangat penting untuk mencapai celah blade yang benar, dan menggunakan alat yang rusak atau aus dapat menyebabkan penyesuaian yang tidak tepat, pemotongan yang tidak merata, dan keausan blade yang dipercepat.

6. Pilih celah blade yang sesuai berdasarkan spesifikasi material - Tentukan yang disarankan celah blade Berdasarkan jenis material, ketebalan, kekerasan, dan kekuatan tarik. Konsultasikan dengan grafik pabrikan atau preset mesin CNC untuk mengidentifikasi jarak target, sering dinyatakan sebagai persentase ketebalan material (biasanya 5-10%). Untuk operasi presisi tinggi atau volume tinggi, sesuaikan celah target sesuai dengan prioritas produksi, menyeimbangkan kualitas pemotongan, umur panjang blade, dan throughput.

7. Pengukuran celah blade awal - menggunakan a pengukur feeler , ukur celah yang ada antara bilah atas dan bawah pada beberapa titik di sepanjang ujung tombak. Pastikan bahwa feeler meluncur dengan lancar dengan sedikit resistensi, menunjukkan izin yang benar. Dokumentasikan pengukuran kesenjangan saat ini untuk berfungsi sebagai garis dasar untuk penyesuaian. Jika celah secara signifikan lebih besar atau lebih kecil dari yang disarankan, penyesuaian akan membutuhkan perubahan tambahan yang dikombinasikan dengan pengukuran berulang.

8. Penyesuaian mekanis celah blade - Tergantung pada desain mesin, sesuaikan celah menggunakan sekrup dudukan blade, mekanisme irisan, atau shims . Buat penyesuaian kecil yang terkontrol, memeriksa efeknya di beberapa titik di sepanjang blade. Hindari perubahan besar sekaligus, karena ini dapat memperkenalkan misalignment atau izin yang tidak merata. Gunakan a Kunci pas torsi Untuk mengamankan baut pemasangan ke spesifikasi yang direkomendasikan pabrikan, memastikan bahwa bilah tetap diperbaiki selama operasi. Perhatikan resistensi mekanis selama penyesuaian; Kekuatan tidak teratur dapat menunjukkan ketidaksejajaran atau pemasangan yang tidak tepat.

9. Periksa paralelisme setelah penyesuaian - Setelah penyesuaian mekanis awal selesai, gunakan a Dial indikator atau sistem penyelarasan laser Untuk memverifikasi bahwa celah blade seragam di sepanjang panjang pemotongan. Perbedaan apa pun harus diperbaiki dengan penyesuaian kecil pada sekrup atau shims. Memastikan paralelisme sangat penting, karena bahkan sedikit miring atau busur dapat menyebabkan satu sisi bilah memotong lebih agresif daripada yang lain, meningkatkan keausan dan menghasilkan tepi yang tidak rata.

10. Menyempurnakan dengan pengukur feeler -Setelah penyesuaian mekanis dan paralelisme, periksa kembali celah blade di beberapa lokasi dengan pengukur feeler . Langkah ini memastikan izin yang tepat sesuai dengan spesifikasi material. Untuk bahan presisi tinggi, gunakan pengukur feeler dengan resolusi sekecil 0,01 mm. Konfirmasikan bahwa feeler slide dengan resistensi yang konsisten di semua titik pengukuran, menunjukkan distribusi kesenjangan yang seragam. Sesuaikan seperlunya sampai izin yang diinginkan dicapai di setiap lokasi.

11. Verifikasi Sistem Hidrolik -Tekan ulang Sistem hidrolik dan mengoperasikan mesin dalam mode manual tanpa bahan untuk memeriksa gerakan blade di bawah beban hidrolik nyata. Amati stroke, memastikan keterlibatan yang mulus dan pelepasan bilah. Ukur tekanan sistem untuk mengkonfirmasi bahwa itu selaras dengan parameter operasional yang disarankan untuk celah yang dipilih dan jenis material. Setiap bacaan abnormal dapat menunjukkan gesekan yang berlebihan, ketidaksejajaran, atau pengaturan celah yang tidak tepat yang harus diperbaiki.

12. Prosedur Pemotongan Uji - Lakukan a Potongan uji pada bahan bekas Itu cocok dengan bahan produksi dalam ketebalan, kekerasan, dan permukaan. Periksa potongan untuk kualitas tepi, pembentukan duri, dan akurasi dimensi. Gunakan alat pengukur seperti kaliper untuk memverifikasi bahwa blade menghasilkan potongan yang diinginkan tanpa deformasi atau robekan. Jika pemotongan tes tidak memenuhi spesifikasi, buat penyesuaian tambahan kecil pada celah blade, ulangi potongan uji sampai hasil yang optimal tercapai.

13. Pemantauan Berkelanjutan Selama Produksi Awal - Selama beberapa siklus produksi pertama setelah penyesuaian, memantau kualitas pemotongan, beban mesin, dan tekanan hidrolik secara ketat. Periksa gerinda, penyimpangan tepi, atau tanda -tanda ikatan blade. Catat penyimpangan apa pun dan buat penyesuaian kecil jika perlu untuk mempertahankan kinerja pemotongan yang konsisten. Pemantauan reguler membantu mengidentifikasi tanda -tanda awal misalignment atau keausan blade yang dapat mempengaruhi celah blade dari waktu ke waktu.

14. Dokumentasi dan perekaman - Catat pengaturan celah blade akhir, spesifikasi torsi, hasil pemotongan uji, dan penyesuaian apa pun yang dilakukan selama proses. Mempertahankan catatan terperinci memungkinkan operator untuk mereproduksi pengaturan yang berhasil untuk proses produksi di masa depan dan mendukung jadwal pemeliharaan preventif. Dokumentasi juga memberikan titik referensi untuk pemecahan masalah setiap masalah yang muncul selama operasi mesin yang diperluas.

15. Pelatihan Operator dan Penguatan Keselamatan - Pastikan semua personel yang melakukan penyesuaian celah blade dilatih dalam prosedur yang tepat, penggunaan alat, dan protokol keselamatan. Menekankan pentingnya penggunaan Peralatan Pelindung Pribadi (APD) , termasuk sarung tangan yang tahan potongan, kacamata pengaman, dan sepatu bot baja, terutama saat menangani bilah tajam dan komponen berat. Pelatihan reguler memastikan bahwa penyesuaian dilakukan secara konsisten, aman, dan efisien di semua operator.

Mengukur celah untuk ketebalan dan bahan logam yang berbeda

Mengukur secara akurat celah blade pada suatu Mesin geser hidrolik sangat penting untuk mencapai kualitas pemotongan yang konsisten, meminimalkan keausan, dan memastikan keamanan. Prosesnya menjadi lebih kompleks saat berhadapan dengan beragam ketebalan logam and tipe material , masing -masing membutuhkan perhatian dan penyesuaian khusus. Pengukuran yang benar memastikan bahwa gaya geser diterapkan secara optimal, mencegah kerusakan pisau, dan menghasilkan tepi yang bersih dan tepat. Memahami metodologi, alat, dan pertimbangan untuk berbagai logam sangat penting untuk setiap operator yang bertujuan untuk hasil berkualitas tinggi.

1. Mengidentifikasi sifat material - Langkah pertama dalam mengukur kesenjangan adalah mengidentifikasi sifat -sifat kunci logam yang sedang diproses, termasuk ketebalan, kekerasan, kekuatan tarik, dan keuletan . Logam yang lebih tebal membutuhkan celah blade yang lebih besar untuk mengakomodasi peningkatan resistensi selama geser, sedangkan logam yang lebih tipis membutuhkan celah yang lebih kecil untuk mencegah robek dan deformasi. Logam yang lebih keras, seperti baja tahan karat atau baja karbon tinggi , mengerahkan kekuatan yang lebih besar pada bilah, mengharuskan celah yang sedikit lebih luas untuk menghindari keausan atau chipping yang berlebihan. Suka logam yang lebih lembut aluminium atau tembaga Butuh celah yang lebih sempit untuk mempertahankan tepi yang bersih. Mendokumentasikan properti ini sebelum pengukuran memberikan titik referensi untuk memilih celah target.

2. Memilih Alat Pengukuran - Pengukuran kesenjangan yang akurat bergantung pada instrumen yang tepat. Pengukur feeler adalah alat utama, memungkinkan operator untuk secara langsung mengukur jarak antara bilah atas dan bawah. Untuk bahan presisi tinggi, mikrometer atau kaliper digital dapat digunakan untuk memverifikasi ketebalan blade dan memastikan kontak yang seragam. Indikator dial or Sistem Penyelarasan Laser membantu mengukur keseragaman celah di sepanjang seluruh panjang pemotongan. Setiap alat melayani tujuan tertentu: pengukur feeler untuk pembersihan langsung, mikrometer untuk kondisi blade, dan indikator tombol untuk paralelisme dan keseragaman. Menggunakan kombinasi yang benar memastikan pengukuran yang akurat di berbagai bahan.

3. Menetapkan kesenjangan dasar - Sebelum menyesuaikan celah untuk bahan tertentu, operator harus mengukur celah yang ada untuk memahami titik awal. Masukkan pengukur feeler yang sesuai di antara bilah di beberapa titik di sepanjang ujung tombak. Pengukur harus meluncur dengan sedikit hambatan, menunjukkan izin saat ini. Catat pengukuran di Bagian terkemuka, tengah, dan trailing dari blade untuk mendeteksi variasi yang disebabkan oleh misalignment, keausan yang tidak rata, atau deformasi mekanis. Membangun baseline memungkinkan operator untuk menentukan penyesuaian yang diperlukan untuk mencapai pengaturan celah yang optimal untuk setiap bahan.

4. Menyesuaikan dengan ketebalan logam - celah blade biasanya sebanding dengan ketebalan material , biasanya mulai dari 5% hingga 10% dari ketebalan logam. Misalnya, lembaran baja setebal 3 mm mungkin memerlukan celah 0,15-0,3 mm, sedangkan lembaran tebal 10 mm mungkin memerlukan 0,5-1 mm. Logam yang lebih tebal menghasilkan resistensi yang lebih besar dan membutuhkan pembersihan tambahan untuk memastikan geser blade dengan bersih daripada mengompresi bahan. Pengukur feeler dengan ketebalan yang sesuai digunakan untuk memverifikasi celah yang disesuaikan pada beberapa titik di sepanjang blade. Operator juga harus mempertimbangkan dampak keausan blade, karena bilah yang aus mungkin memerlukan kompensasi celah kecil untuk mempertahankan kinerja pemotongan yang konsisten.

5. Menyesuaikan dengan kekerasan dan jenis material - Kekerasan dan jenis logam secara signifikan mempengaruhi celah blade yang diperlukan. Logam keras, seperti baja tahan karat, baja paduan, atau seprai yang dikeraskan , membutuhkan celah yang sedikit lebih luas untuk mengurangi risiko chipping blade dan beban hidrolik yang berlebihan. Logam yang lebih lembut, seperti aluminium, kuningan, atau tembaga , membutuhkan celah yang lebih sempit untuk mencegah merobek dan meminimalkan pembentukan duri. Saat berhadapan dengan bahan yang dilapisi atau dilaminasi, celah blade mungkin perlu sedikit meningkat untuk menghindari delaminasi atau kerusakan permukaan. Dengan mengukur dan menyesuaikan celah sesuai dengan kekerasan material, operator memastikan distribusi gaya pemotongan yang optimal dan kualitas tepi.

6. Mengukur keseragaman celah di sepanjang bilah - Celah yang konsisten di sepanjang panjang blade sangat penting untuk potongan seragam. Gunakan a Dial indikator atau straightedge untuk memeriksa paralelisme. Ukur celah di beberapa titik di sepanjang tepi terkemuka, tengah, dan trailing. Variasi dapat mengindikasikan ketidaksejajaran, pemegang blade yang melengkung, atau keausan yang tidak rata. Sesuaikan sekrup pemegang blade atau mekanisme irisan untuk memperbaiki perbedaan apa pun. Periksa kembali celah setelah penyesuaian untuk mengkonfirmasi bahwa jarak bebas seragam di seluruh ujung tombak, karena bahkan variasi kecil dapat mempengaruhi kualitas tepi dan meningkatkan keausan blade lokal.

7. Memverifikasi izin dengan pengukur feeler - Setelah penyesuaian pendahuluan, masukkan pengukur feeler yang sesuai dengan celah target di beberapa lokasi di sepanjang blade. Pengukur harus meluncur dengan lancar dengan sedikit ketahanan di semua titik. Jika resistansi bervariasi, celah harus disesuaikan dengan penyesuaian kecil untuk sekrup, shim, atau irisan. Untuk aplikasi presisi tinggi, operator dapat menggunakan alat pengukur dengan kenaikan sekecil 0,01 mm untuk mencapai pengukuran yang akurat, memastikan bahwa bilah melibatkan logam secara merata selama pemotongan.

8. Pertimbangan untuk pelapis lembar dan permukaan akhir - Bahan dengan pelapis pelindung, lapisan cat, atau laminasi memerlukan perhatian khusus. Celah blade mungkin perlu sedikit lebih besar dari logam yang tidak dilapisi untuk mencegah kerusakan pada lapisan permukaan. Ukur celah menggunakan pengukur feeler sambil mempertimbangkan ketebalan lapisan, memastikan bahwa bilah tidak memompres atau menggaruk bahan selama geser. Untuk bahan dengan permukaan yang tidak teratur, periksa celah di beberapa lokasi untuk memperhitungkan variasi dan mempertahankan kinerja pemotongan yang seragam.

9. Akuntansi untuk variasi sistem hidrolik - The Tekanan hidrolik mempengaruhi keterlibatan blade dan kinerja kesenjangan. Saat mengukur kesenjangan, operator harus mempertimbangkan tekanan di mana sistem beroperasi. Tekanan hidrolik yang rendah dapat memungkinkan celah yang sedikit lebih luas tanpa mempengaruhi kualitas pemotongan, sementara tekanan tinggi mungkin memerlukan celah yang lebih tepat untuk menghindari kekuatan berlebihan pada bilah dan benda kerja. Selama pengukuran, verifikasi bahwa sistem hidrolik berfungsi dengan benar, dengan gerakan silinder yang halus dan tidak ada fluktuasi tekanan, untuk memastikan pembacaan yang akurat.

10. Melakukan Pemotongan dan Penyesuaian Uji - Setelah mengukur dan mengatur celah blade untuk materi tertentu, lakukan a Potongan Uji pada bahan bekas yang cocok dengan lembar produksi. Periksa tepi potong untuk kehalusan, pembentukan duri, dan akurasi dimensi. Jika kualitas pemotongan tidak memenuhi spesifikasi, sesuaikan celah secara bertahap dan ulangi potongan uji sampai hasil yang optimal tercapai. Catat pengukuran akhir, pengaturan hidrolik, dan modifikasi apa pun yang dilakukan selama pengujian untuk memberikan referensi untuk pemotongan di masa depan dengan bahan yang sama.

11. Mendokumentasikan Pengaturan Spesifik Material - Mempertahankan catatan terperinci tentang pengaturan kesenjangan untuk setiap jenis dan ketebalan logam meningkatkan efisiensi dan pengulangan dalam produksi. Termasuk Jenis material, ketebalan, kekerasan, celah blade target, pengukur feeler yang digunakan, dan pengaturan tekanan hidrolik . Dokumentasi ini memungkinkan operator untuk dengan cepat mengatur celah yang benar saat mengganti bahan, mengurangi waktu pengaturan dan meminimalkan kesalahan. Meninjau dan memperbarui catatan ini secara teratur juga mendukung pemeliharaan prediktif dan membantu mengidentifikasi tren keausan blade atau kinerja mesin dari waktu ke waktu.

12. Pemantauan berkelanjutan selama produksi - Bahkan setelah mengatur dan memverifikasi celah blade, pemantauan terus menerus sangat penting. Selama produksi awal berjalan, periksa kualitas potongan, tekanan hidrolik, dan kondisi blade sering. Logam dengan ketebalan yang bervariasi di sepanjang lembaran atau perbedaan kekerasan antara batch mungkin memerlukan penyesuaian kecil untuk mempertahankan kinerja yang seragam. Pemantauan memastikan bahwa kesenjangan tetap optimal, mengurangi laju memo, dan memperpanjang masa pakai blade.

13. Pelatihan Operator untuk Penyesuaian Spesifik Material - Pelatihan operator untuk mengenali perbedaan dalam sifat logam dan dampaknya pada celah blade sangat penting. Operator yang terampil dapat dengan cepat menyesuaikan celah untuk ketebalan, pelapis, atau tingkat kekerasan yang berbeda, menggunakan pengukur feeler, indikator dial, dan pemotongan uji secara efektif. Mengembangkan keahlian dalam teknik pengukuran spesifik material memastikan kualitas pemotongan yang konsisten dan mengurangi penyesuaian coba-coba, yang mengarah ke produktivitas yang lebih tinggi dan keausan blade yang lebih rendah.