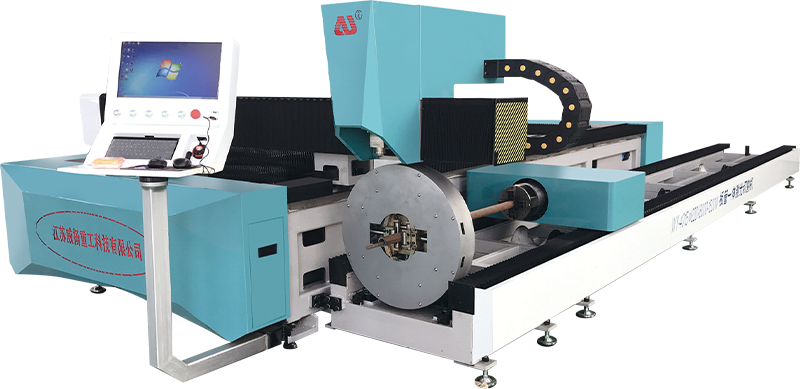

Bagaimana Mesin Pemotongan Laser Presisi memastikan tepian yang bersih dan presisi, dan apakah ada langkah pasca-pemrosesan tambahan yang diperlukan untuk bahan tertentu?

Fokus Laser dan Kontrol Sinar

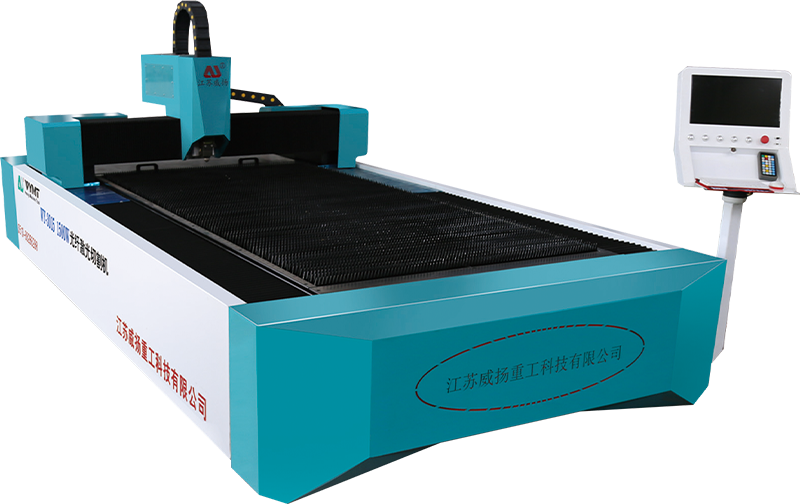

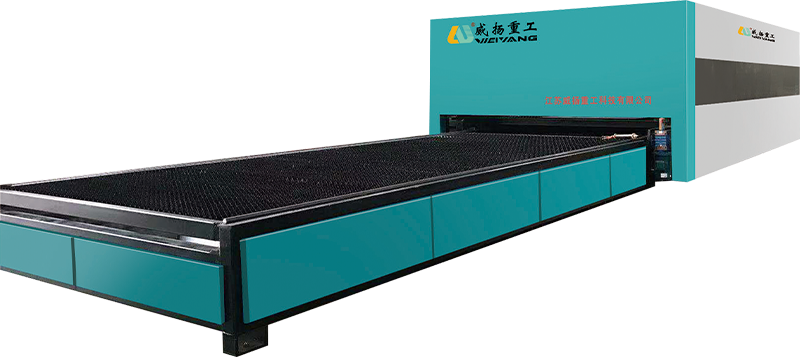

Itu Mesin Pemotong Laser Presisi menggunakan sinar laser berkekuatan tinggi yang difokuskan secara tepat hingga titik yang sangat halus. Fokus dan intensitas sinar dikontrol secara dinamis untuk memastikan proses pemotongan seakurat dan seefisien mungkin.

-

Sinar Laser Sangat Terfokus : Energi laser terkonsentrasi pada area kecil di permukaan material, sehingga memastikan potongannya sangat presisi. Ketepatan sinar yang terfokus sangat penting, terutama ketika memotong geometri yang rumit atau rumit. Kemampuan untuk mengontrol titik fokus memastikan laser tetap berada di tempat yang ideal, menjaga konsistensi dan presisi pemotongan selama pengoperasian. Hal ini menjadikan pemotongan laser ideal untuk aplikasi yang memerlukan toleransi ketat dan detail halus.

-

Penyesuaian Bahan dan Ketebalan : Itu Mesin Pemotong Laser Presisi dapat menyesuaikan fokus dan kekuatan sinarnya berdasarkan sifat spesifik material (seperti ketebalan, kepadatan, dan konduktivitas termal). Misalnya, material yang lebih tipis mungkin memerlukan pengaturan daya yang lebih rendah dengan fokus yang lebih halus, sedangkan material yang lebih tebal mungkin memerlukan pengaturan daya yang lebih tinggi dengan fokus yang sedikit lebih lebar. Penyesuaian ini memastikan bahwa laser secara efektif memotong material tanpa masukan energi berlebihan, yang dapat menyebabkan kerusakan akibat panas atau tepian yang kasar.

-

Dampak Termal Minimal : Itu machine also uses advanced beam control techniques to ensure that the heat from the laser is concentrated at the cutting point and does not spread too much to the surrounding material. This minimizes thermal distortion and helps keep the edges sharp and smooth.

Manajemen Panas dan Meminimalkan Zona Terkena Dampak Panas (HAZ)

Dalam pemotongan laser, pengelolaan panas sangat penting untuk memastikan sifat material tetap utuh dan tepinya sebersih mungkin.

-

Kontrol Suhu Presisi : Untuk mencegah panas berlebih mengubah bahan di sekitar potongan, Mesin Pemotong Laser Presisi menggunakan sistem pendingin dan kontrol suhu yang canggih. Hal ini mencakup penggunaan gas pembantu seperti nitrogen atau oksigen, yang membantu mendinginkan material dan mendorong sisa-sisa cair menjauh dari zona pemotongan. Hal ini mengurangi akumulasi panas secara keseluruhan pada material, yang dapat menyebabkan pembentukan zona terpengaruh panas (HAZ) yang dapat menyebabkan perubahan sifat material yang tidak diinginkan, seperti perubahan warna, kerapuhan, atau kelemahan struktural.

-

Distribusi Panas Terkendali : Untuk mencegah distorsi material, Mesin Pemotong Laser Presisi memastikan bahwa intensitas laser dikontrol secara tepat untuk meminimalkan HAZ. Hal ini penting untuk material seperti logam atau polimer bermutu tinggi, di mana variasi suhu sekecil apa pun dapat memengaruhi sifat mekanik. Kemampuan mesin untuk memotong dengan masukan panas minimal sangat menguntungkan terutama untuk material yang sensitif terhadap panas, seperti baja tahan karat tipis atau plastik tertentu, yang dapat melengkung atau rusak jika terkena terlalu banyak panas.

Kontrol Kualitas Tepi

Itu Mesin Pemotong Laser Presisi dirancang untuk menghasilkan potongan yang sebersih dan sehalus mungkin, sehingga seringkali menghilangkan kebutuhan akan pasca-pemrosesan tambahan.

-

Tepi Halus dan Tajam : Tidak seperti metode pemotongan mekanis tradisional, yang dapat meninggalkan tepi bergerigi atau memerlukan penggilingan dan deburring tambahan, pemotongan laser menghasilkan potongan yang bersih dan presisi dengan kekasaran tepi minimal. Laser terfokus melelehkan material saat dipotong, sehingga menghasilkan tepian yang halus dan tajam tanpa memerlukan pasca-pemrosesan. Hasilnya adalah keunggulan dengan tingkat presisi tinggi, sehingga ideal untuk desain rumit dan aplikasi yang mengutamakan estetika.

-

Tepi Bersih tanpa Kontak Fisik : Karena proses pemotongan laser bersifat non-kontak, tidak ada gaya fisik yang diterapkan pada material, sehingga menghilangkan risiko deformasi material. Hal ini terutama penting untuk bahan halus atau tipis yang dapat rusak karena kekuatan mekanis, seperti aluminium foil atau lembaran akrilik tipis. Hasilnya adalah bagian akhir dengan sedikit gerinda, kekasaran, atau distorsi, terutama dibandingkan dengan metode mekanis seperti melubangi atau menggergaji.

-

Tidak Perlu Operasi Sekunder : Untuk sebagian besar aplikasi, Mesin Pemotong Laser Presisis menghilangkan kebutuhan akan proses penyelesaian tepi sekunder seperti penggilingan atau deburring. Tingkat presisi yang tinggi dan sifat pemotongan yang bersih sering kali berarti bahwa suku cadang dapat digunakan langsung setelah pemotongan, sehingga mengurangi waktu dan biaya produksi.

Pemotongan dengan Bantuan Gas

Itu use of assist gases is a fundamental part of the laser cutting process, enhancing the quality of the cut and optimizing the overall performance.

-

Penggunaan Gas Pembantu (Oksigen, Nitrogen, Udara) : Gas pembantu yang berbeda digunakan selama proses pemotongan untuk meningkatkan kualitas pemotongan. Oksigen, misalnya, membantu mengoksidasi material selama pemotongan, yang dapat menghasilkan potongan yang lebih bersih pada logam tertentu seperti baja ringan. Di sisi lain, nitrogen sering digunakan pada baja tahan karat dan aluminium untuk mencegah oksidasi, menjaga bahan tetap mengkilap dan mengurangi risiko perubahan warna yang tidak diinginkan di sepanjang tepinya. Udara bertekanan juga dapat digunakan sebagai alternatif, terutama untuk material non-logam atau ketika efisiensi biaya menjadi prioritas.

-

Manfaat Khusus Material : Itu choice of assist gas impacts not only the appearance of the cut edge but also the cutting speed and quality. For example, using oxygen on mild steel can speed up the cutting process by aiding the oxidation reaction, while nitrogen is preferred for more refined metals to prevent oxidation and preserve the edge's integrity. Nitrogen also helps to keep the cut edges clean by blowing away molten material and preventing soot accumulation on the surface.

-

Penghapusan Puing yang Efisien : Itu assist gases also play a role in removing debris from the cutting area. By blowing the molten material and vaporized particles away from the cut, the gases ensure that the cutting path remains clear, preventing debris buildup that could lead to impurities or roughness along the edges.

Langkah Pasca Pemrosesan yang Diperlukan untuk Bahan Tertentu

Ketika Mesin Pemotong Laser Presisis dikenal menghasilkan potongan yang bersih dan akurat, masih ada situasi tertentu yang mungkin memerlukan pasca-pemrosesan, tergantung pada bahan dan tujuan penggunaan.

-

Bahan Lebih Tebal : Saat memotong bahan yang lebih tebal (biasanya di atas 10 mm), tepi potongan mungkin menunjukkan kekasaran atau oksidasi yang perlu diatasi. Misalnya, meskipun proses pemotongan laser memastikan presisi, bagian yang lebih tebal dapat mengakumulasi lebih banyak panas, sehingga menyebabkan sedikit ketidaksempurnaan di bagian tepinya. Teknik pasca-pemrosesan seperti penggilingan, pemolesan, atau penyikatan mungkin diperlukan untuk mendapatkan hasil akhir yang benar-benar halus.

-

Bahan Non-Logam : Saat memotong bahan non-logam seperti plastik atau komposit, proses laser mungkin meninggalkan bekas lelehan, perubahan warna, atau sedikit lapisan bahan hangus. Meskipun pemotongan ini umumnya bersih, terutama dibandingkan dengan pemotongan mekanis, langkah pasca-pemrosesan seperti pemolesan, pengikisan, atau pencucian mungkin diperlukan untuk menghilangkan sisa kotoran atau noda yang memengaruhi penampilan. Bahan seperti akrilik atau polikarbonat mungkin juga memerlukan penyelesaian tepi untuk mengembalikan kejernihan optik atau untuk menghilangkan residu yang terkena dampak panas.

-

Aplikasi Berbasis Presisi Tinggi : Dalam industri seperti ruang angkasa, peralatan medis, atau elektronik, yang memerlukan tingkat presisi dan kualitas estetika yang tinggi, bahkan ketidaksempurnaan kecil pun mungkin perlu diatasi. Dalam kasus ini, operasi penyelesaian tambahan seperti pasivasi, pemolesan, atau perawatan permukaan dapat digunakan untuk memastikan bahwa tepi potongan memenuhi standar kualitas yang ketat dari sektor-sektor tersebut.

-

Perawatan Permukaan Pasca Pemotongan : Beberapa material, terutama logam seperti baja tahan karat atau titanium, mungkin mendapat manfaat dari perawatan pasca pemotongan untuk meningkatkan ketahanan terhadap korosi atau meningkatkan kekerasan permukaan. Teknik seperti pasivasi atau anodisasi sering digunakan dalam kasus seperti ini, yang tidak hanya meningkatkan daya tahan material tetapi juga meningkatkan penampilannya.