Bagaimana Mesin Rolling CNC mengelola ekspansi termal dan tekanan mekanis selama tugas rolling presisi tinggi?

Manajemen Ekspansi Termal

Mesin Penggulung CNC dirancang untuk menangani ekspansi termal yang secara alami terjadi selama operasi pengerolan presisi tinggi. Gesekan antara roller dan benda kerja, dikombinasikan dengan pengoperasian sistem penggerak hidrolik atau listrik, menghasilkan panas yang dapat menyebabkan perubahan dimensi pada roller, rangka, dan komponen struktural . Untuk mengurangi hal ini, Mesin Rolling CNC berkualitas tinggi digunakan bahan yang stabil secara termal seperti paduan khusus dan coran pratekan yang menunjukkan ekspansi minimal pada suhu tinggi. Mesin canggih sering kali digabungkan sensor suhu dan sistem pemantauan waktu nyata untuk mendeteksi perubahan dimensi yang disebabkan oleh panas. Sistem kontrol CNC kemudian dapat secara otomatis menyesuaikan posisi roller dan parameter operasional, memastikan bahwa ekspansi termal tidak mengganggu akurasi, kelengkungan, atau ketebalan dari produk yang digulung.

Kontrol Stres Mekanis

Selama penggulungan logam, terutama bahan yang lebih tebal atau berkekuatan tinggi, gaya mekanis yang besar diterapkan untuk merusak bentuk benda kerja. Mesin Rolling CNC mengelola tekanan ini aktuator presisi, gerakan roller tersinkronisasi, dan mekanisme distribusi beban yang menerapkan gaya secara merata pada seluruh material. Sistem CNC secara terus menerus menghitung tekanan rolling optimal dan menyesuaikan posisi roller dan laju pengumpanan secara real time. Hal ini mencegah tegangan berlebih, lengkungan, atau pembengkokan yang terlokalisasi , yang sebaliknya dapat mengakibatkan tegangan sisa atau inkonsistensi dimensi. Kontrol tegangan mekanis yang efektif memastikan produksi bahan canai dengan ketebalan seragam, kualitas permukaan unggul, dan integritas struktural , memenuhi toleransi industri yang ketat.

Umpan Balik Loop Tertutup dan Penyesuaian Waktu Nyata

Mesin Rolling CNC Modern sangat bergantung pada sistem umpan balik loop tertutup yang memantau perpindahan roller, ketebalan material, dan gaya yang diterapkan. Ketika penyimpangan terjadi karena ekspansi termal atau tekanan mekanis, sistem kendali langsung menyesuaikan posisi roller, tekanan, dan kecepatan untuk menjaga geometri material yang tepat. Kemampuan koreksi waktu nyata ini memungkinkan alat berat mencapai pencapaian secara konsisten profil presisi tinggi dan permukaan akhir yang seragam, bahkan selama pengoperasian yang lama atau dengan beban tinggi. Integrasi mekanisme umpan balik yang canggih memastikan produksi yang andal dan berulang tanpa mengurangi efisiensi.

Pertimbangan Desain Struktural

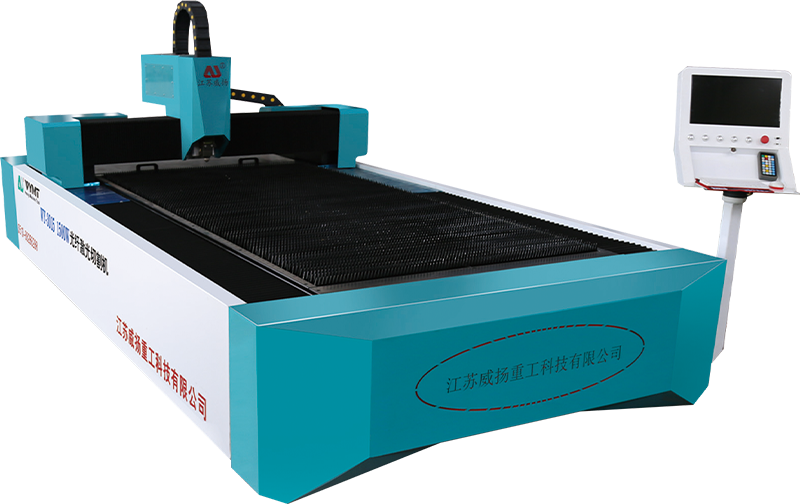

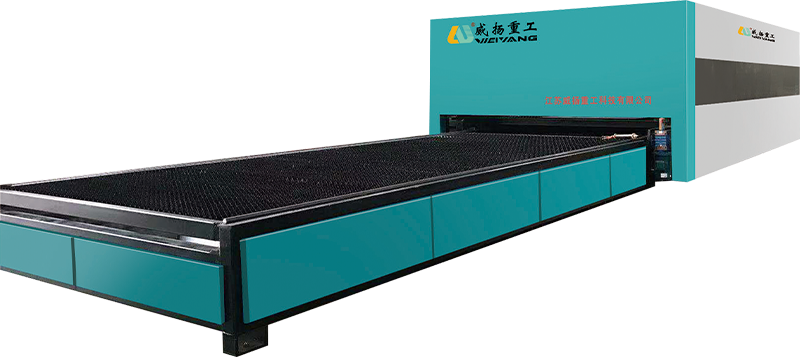

Desain mekanis Mesin Rolling CNC memainkan peran penting dalam mengelola tekanan termal dan mekanis. Mesin biasanya dibuat dengan rangka kaku, bantalan bertulang, dan roller pra-tarik untuk mengurangi deformasi akibat beban. Beberapa model mempekerjakan roller tersegmentasi atau roller aksial yang dapat disetel secara independen , yang memungkinkan ekspansi diferensial atau distribusi tegangan melintasi lebar benda kerja. Kemampuan beradaptasi struktural ini, dikombinasikan dengan kontrol CNC, memungkinkan produksi bentuk kompleks, bentuk kerucut, dan toleransi yang ketat tanpa menimbulkan distorsi atau cacat.

Implikasi Operasional

Efek gabungan dari manajemen termal, kontrol tegangan mekanis, umpan balik loop tertutup, dan desain struktural yang kuat memungkinkan Mesin Rolling CNC menghasilkan presisi, keseragaman, dan kualitas permukaan yang luar biasa dalam produk canai. Kemampuan ini sangat penting dalam industri dengan permintaan tinggi seperti dirgantara, otomotif, energi, dan mesin berat , di mana penyimpangan dimensi kecil sekalipun dapat memengaruhi perakitan, kinerja, atau keselamatan. Dengan mengelola panas dan stres secara efektif, Mesin Rolling CNC mengurangi kebutuhan pasca-pemrosesan, memperpanjang umur peralatan, dan meningkatkan kualitas secara keseluruhan efisiensi operasional dan efektivitas biaya di lingkungan manufaktur presisi tinggi.