Bagaimana cara mengukur dan mengkalibrasi keakuratan mesin CNC Stamping?

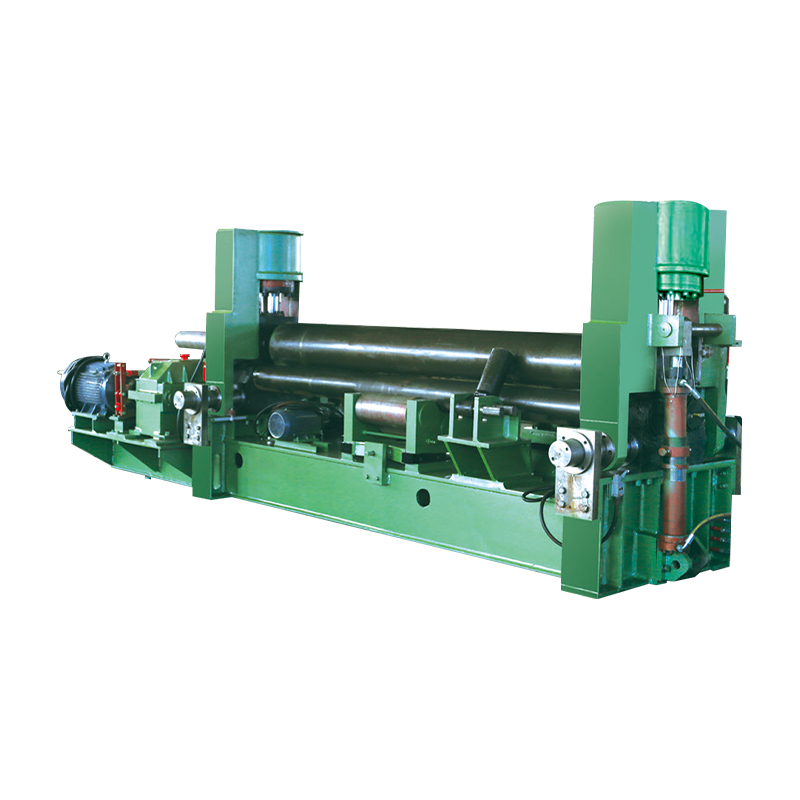

Pengukuran akurasi dan kalibrasi Mesin Stempel CNC adalah langkah kunci untuk memastikan operasinya efisien dan stabil. Presisi tinggi adalah daya saing inti mesin Stamping CNC, yang secara langsung mempengaruhi kualitas dan konsistensi produk akhir. Oleh karena itu, sangat penting untuk mengukur dan mengkalibrasinya secara akurat. Kita dapat mengukur keakuratan posisi melalui mesin pengukur koordinat presisi tinggi (CMM) atau interferometer laser. Perangkat berpresisi tinggi ini dapat mendeteksi penyimpangan antara posisi sebenarnya dan posisi yang ditetapkan mesin CNC Stamping pada sumbu X, Y, dan Z. Dengan cara ini, keakuratan alat berat dalam ruang tiga dimensi dapat ditentukan untuk memastikan dapat berjalan secara akurat pada lintasan yang ditentukan.

Pada saat yang sama, mengukur cetakan stempel juga merupakan langkah penting untuk memastikan keakuratan. Dengan menggunakan alat seperti pengukur ketebalan dan mikrometer, ukuran sebenarnya dari bagian stamping dapat diukur secara akurat dan dibandingkan dengan ukuran desain. Dengan cara ini, keakuratan stamping dapat dievaluasi untuk memastikan bahwa setiap bagian stamping dapat memenuhi spesifikasi dan standar kualitas yang diharapkan.

Untuk mengevaluasi pengulangan mesin CNC Stamping, tugas operasi yang sama dapat dilakukan beberapa kali dan hasil dari setiap operasi dapat dicatat. Metode ini dapat membantu menemukan masalah konsistensi dalam pengoperasian mesin yang berulang-ulang, sehingga memastikan stabilitas dan keandalannya dalam produksi massal. Mesin stamping berpresisi tinggi harus mampu memproduksi komponen berulang kali dengan ukuran yang sama dalam kondisi yang sama, yang sangat penting untuk produksi skala besar.

Dalam proses pengukuran presisi, penting juga untuk memastikan keakuratan alat yang digunakan untuk pengukuran dan kalibrasi. Alat seperti interferometer laser dan pengukur presisi perlu dikalibrasi secara berkala dan memenuhi standar yang relevan untuk memastikan keakuratan hasil pengukuran. Kalibrasi rutin alat-alat ini dapat mencegah kalibrasi mesin yang tidak akurat yang disebabkan oleh kesalahan alat pengukuran, sehingga mempengaruhi keakuratan produksi.

Dalam hal kalibrasi, hal pertama yang dilakukan adalah menetapkan titik acuan. Titik acuan merupakan titik acuan dalam sistem koordinat mesin. Dengan membandingkan posisi titik referensi dengan titik pengukuran sebenarnya, sistem koordinat mesin dapat disesuaikan untuk memperbaiki penyimpangan apa pun. Langkah ini menjadi dasar untuk memastikan keakuratan posisi mesin dan secara langsung mempengaruhi keakuratan pemrosesan selanjutnya.

Memeriksa dan menyesuaikan posisi pemasangan dan status penyelarasan cetakan stempel juga merupakan bagian penting dari proses kalibrasi. Menggunakan alat kalibrasi cetakan khusus dapat memastikan bahwa cetakan ditempatkan dengan benar di mesin stamping. Langkah ini tidak hanya menjamin keakuratan posisi cetakan, tetapi juga mencegah pergeseran cetakan selama proses stamping, sehingga mempengaruhi kualitas produk.

Selain itu, gunakan instrumen presisi (seperti interferometer laser atau sistem penyelarasan optik) untuk mengkalibrasi sumbu X, Y, dan Z pada mesin Stamping CNC, dan sesuaikan sistem gerak setiap sumbu untuk memperbaiki kesalahan. Dengan cara ini, keakuratan gerakan mesin ke segala arah dapat dipastikan, dan penyimpangan yang disebabkan oleh kesalahan mekanis dapat dikurangi.

Pengaturan perangkat lunak dan parameter sistem kontrol CNC juga perlu dikalibrasi. Dengan menyesuaikan pengaturan perangkat lunak, kesalahan pada sistem mekanis dapat diperbaiki, memastikan bahwa pengaturan perangkat lunak konsisten dengan pergerakan mekanis sebenarnya. Hal ini tidak hanya meningkatkan keakuratan alat berat, tetapi juga menyederhanakan proses pengoperasian dan meningkatkan efisiensi produksi.

Kalibrasi tekanan pada mesin stamping juga merupakan langkah penting untuk memastikan akurasi. Periksa dan kalibrasi sensor tekanan dan sistem kontrol mesin stamping untuk memastikan bahwa tekanan stamping memenuhi persyaratan desain. Kalibrasi sensor tekanan menggunakan sumber tekanan standar dapat mencegah kesalahan pemrosesan yang disebabkan oleh tekanan yang tidak stabil.

Perubahan suhu dapat mempengaruhi akurasi mesin, jadi penggunaan fungsi kompensasi suhu atau kontrol suhu dapat mengurangi dampak suhu terhadap akurasi mesin. Dengan cara ini, dapat dipastikan bahwa mesin dapat menjaga akurasi yang stabil dalam kondisi suhu yang berbeda.

Terakhir, periksa dan rawat komponen mekanis secara teratur, bersihkan dan lumasi komponen bergerak seperti pemandu dan sekrup bola agar tetap dalam kondisi kerja yang baik. Perawatan rutin tidak hanya memperpanjang umur mesin, namun juga mencegah kesalahan akurasi yang disebabkan oleh keausan komponen.