Selama produksi dan pemrosesan peralatan mesin CNC sepenuhnya otomatis , kegagalan peralatan dapat terjadi karena berbagai alasan. Penanganan kegagalan ini secara tepat waktu dan efektif sangat penting untuk memastikan efisiensi dan kualitas produksi. Penanganan kegagalan peralatan adalah proses kompleks yang mengharuskan operator memiliki pengalaman dan keahlian yang kaya.

Analisis kesalahan:

Ketika peralatan mesin CNC yang sepenuhnya otomatis gagal, operator pertama-tama perlu menganalisis fenomena kesalahan dengan cermat, termasuk manifestasi spesifik dari kesalahan, waktu terjadinya, frekuensi, dll. Melalui observasi dan pencatatan yang mendetail, hal ini dapat membantu untuk menentukan jenis dan penyebab kesalahan serta memberikan acuan untuk pemrosesan selanjutnya.

Penyebab penghakiman:

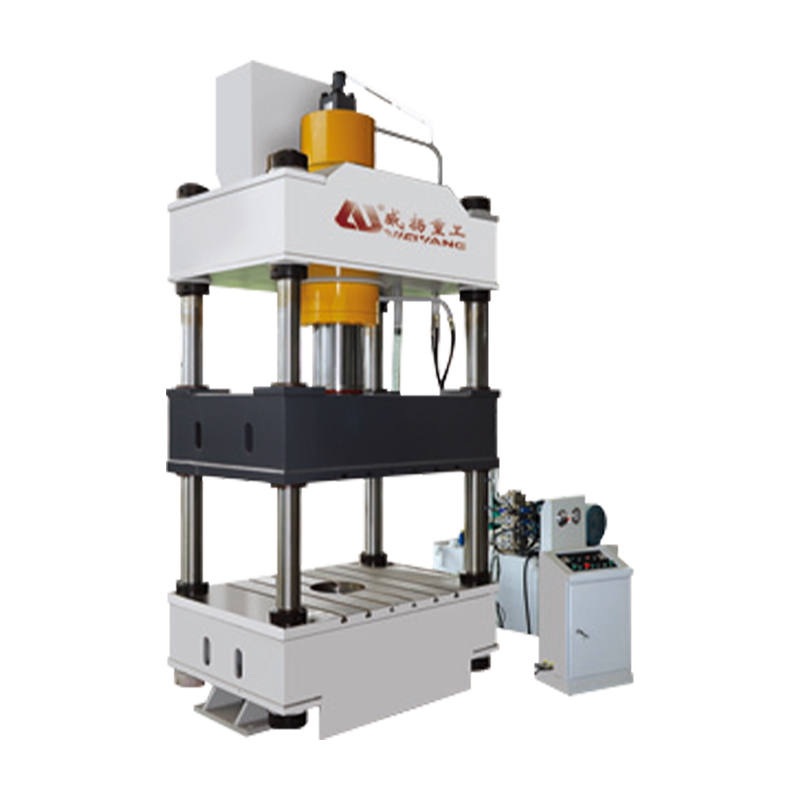

Berdasarkan fenomena gangguan dan hasil analisis, operator perlu menentukan lebih lanjut penyebab spesifik gangguan tersebut. Kegagalan peralatan dapat disebabkan oleh berbagai faktor, termasuk kegagalan listrik, kegagalan hidrolik, kegagalan mekanis, dll. Dengan memeriksa dan menguji berbagai komponen peralatan, cakupan kesalahan dapat secara bertahap dipersempit dan akar penyebab kesalahan tersebut dapat ditemukan.

Pemecahan masalah:

Setelah penyebab kesalahan ditentukan, operator perlu mengambil tindakan yang tepat untuk memecahkan masalah tersebut. Metode pemecahan masalah spesifik bergantung pada sifat dan penyebab kesalahan, yang mungkin termasuk penggantian suku cadang yang rusak, perbaikan peralatan, penyesuaian parameter, dll. Selama proses pemecahan masalah, operator harus secara ketat mengikuti manual pemeliharaan peralatan atau proses pemeliharaan yang disediakan oleh pabrikan untuk memastikan keamanan dan efektivitas pemeliharaan.

Pengujian dan debugging:

Setelah menyelesaikan pemecahan masalah, operator perlu menguji dan men-debug peralatan untuk memastikan bahwa kesalahan telah sepenuhnya dihilangkan dan peralatan dapat beroperasi secara normal. Melalui pengujian dan debugging, efek pemeliharaan dapat diverifikasi untuk menghindari terulangnya kegagalan karena kegagalan untuk menghilangkan kesalahan sepenuhnya.

Pencatatan dan analisis kesalahan:

Dalam proses penanganan kegagalan peralatan, operator harus segera mencatat proses penanganan dan akibat dari kesalahan tersebut, termasuk fenomena kesalahan, penyebab, dan metode pemecahan masalah. Melalui analisis catatan kesalahan, kami dapat merangkum pembelajaran, meningkatkan kemampuan untuk mengidentifikasi dan menangani kegagalan peralatan, dan memberikan referensi untuk pekerjaan di masa depan.

Pemeliharaan preventif:

Untuk mengurangi terjadinya kegagalan peralatan, operator harus memperkuat pemeliharaan preventif peralatan. Membersihkan, melumasi, memeriksa dan mengkalibrasi peralatan secara teratur, menemukan dan menangani potensi masalah secara tepat waktu, dapat secara efektif mengurangi terjadinya kegagalan peralatan dan memastikan pengoperasian peralatan yang stabil dalam jangka panjang.

Apa saja persyaratan perawatan untuk peralatan mesin CNC otomatis?

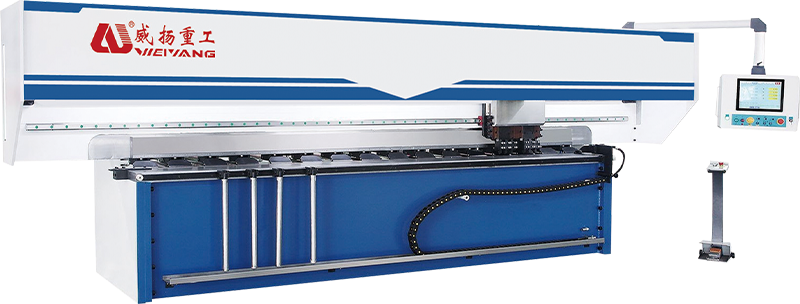

Peralatan mesin CNC yang sepenuhnya otomatis adalah peralatan pemrosesan presisi tinggi yang banyak digunakan dalam manufaktur modern. Untuk memastikan pengoperasian peralatan mesin yang stabil dalam jangka panjang dan mempertahankan produksi yang efisien, perawatan rutin sangat penting.

Pembersihan harian adalah persyaratan dasar untuk merawat peralatan mesin CNC. Operator harus secara teratur membersihkan permukaan alat berat, rel pemandu, tempat perkakas dan bagian lainnya, menghilangkan debu dan kotoran, serta menjaga alat berat tetap bersih dan rapi.

Perawatan pelumasan merupakan tindakan yang diperlukan untuk setiap bagian peralatan mesin yang bergerak untuk mengurangi gesekan dan keausan serta memperpanjang masa pakai suku cadang. Operator harus menambahkan gemuk pelumas secara teratur sesuai dengan persyaratan manual pengoperasian peralatan, dan memperhatikan jenis dan jumlah gemuk pelumas.

Inspeksi rutin adalah kunci untuk memastikan kondisi kerja yang baik dari seluruh bagian peralatan mesin CNC. Termasuk inspeksi sistem kelistrikan, sistem hidrolik, sistem pneumatik, dll. Jika ditemukan fenomena abnormal, bagian yang rusak harus ditangani atau diganti tepat waktu.

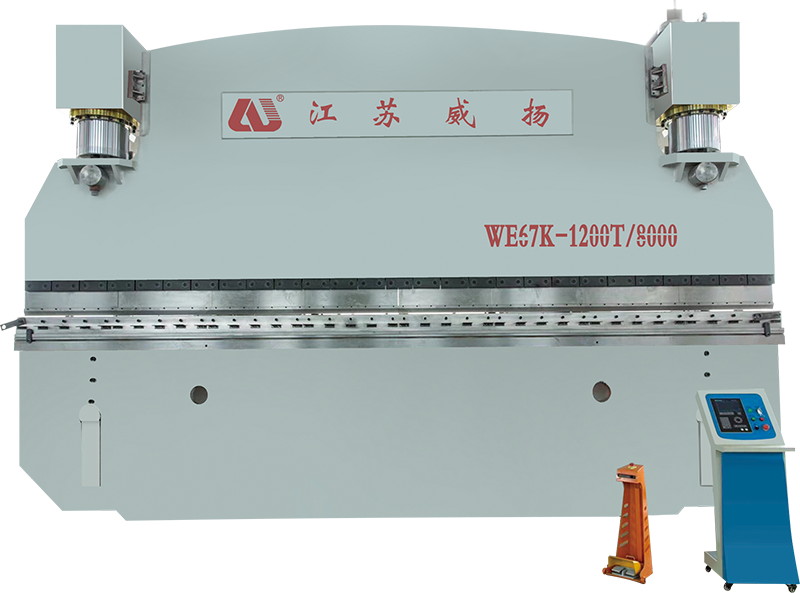

Penggantian dan kalibrasi alat merupakan langkah penting untuk memastikan kualitas dan akurasi pemrosesan. Sesuai dengan rencana produksi dan persyaratan pemrosesan, perkakas harus diganti secara teratur, dan kalibrasi serta penyesuaian perkakas harus dilakukan untuk memastikan kualitas dan akurasi pemrosesan.

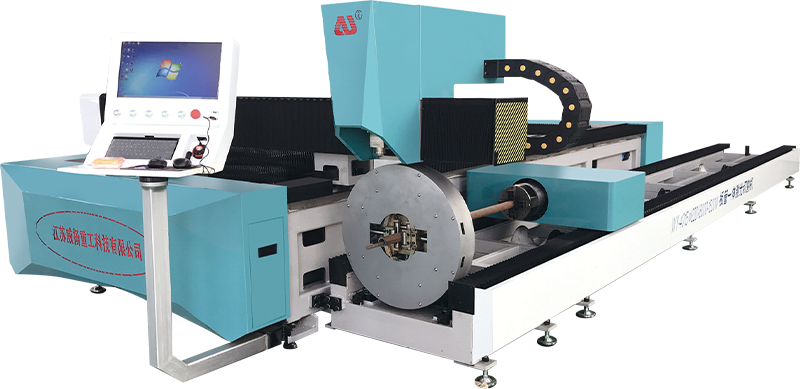

Pemeliharaan sistem adalah tugas utama sistem kontrol komponen inti peralatan mesin CNC, dan diperlukan pemeliharaan serta peningkatan sistem secara berkala. Operator harus secara teratur mencadangkan data penting, memeriksa pengoperasian perangkat lunak dan perangkat keras sistem, dan memastikan bahwa sistem stabil dan dapat diandalkan.

Inspeksi pengikat merupakan tindakan penting untuk memastikan bahwa berbagai komponen peralatan mesin terhubung dengan kuat. Periksa secara teratur pengencang peralatan mesin, termasuk sekrup, mur, konektor, dll., untuk menghindari kegagalan atau kecelakaan yang disebabkan oleh kelonggaran.

Kalibrasi presisi adalah langkah penting untuk memastikan bahwa akurasi pemrosesan dan akurasi geometri memenuhi persyaratan. Operator harus menggunakan alat dan perlengkapan pengujian profesional untuk melakukan pengujian dan penyesuaian presisi pada peralatan mesin.

Perbaikan dan pemecahan masalah darurat adalah tindakan darurat jika terjadi kegagalan darurat atau situasi yang tidak terduga. Operator harus segera menghentikan alat berat dan melakukan perbaikan darurat serta pemecahan masalah sesuai dengan persyaratan manual pengoperasian peralatan untuk menghindari kerusakan lebih lanjut pada peralatan.